2026 Autors: Howard Calhoun | calhoun@techconfronts.com. Pēdējoreiz modificēts: 2025-06-01 07:14:38

Aizturētās koksēšanas iekārtas ir visizplatītākais aparatūras risinājums smagās eļļas rafinēšanai. Viņu iekārta ietver 2 galvenos moduļus - reaktoru, kurā izejmateriālu karsē un koksē, un mehānisko apstrādi. Rūpnīcu projektēšana tiek veikta pa posmiem un ietver procesa iekārtu aprēķinu un izvēli, tehnisko un ekonomisko rādītāju noteikšanu.

Galamērķis

Koksēšanas tehnoloģiskais process ir viens no naftas pārstrādes veidiem. Tās galvenais mērķis ir iegūt lielu gabalainu naftas koksu. Rūpniecībā tiek izmantotas 3 koksēšanas metodes:

- Periodiski, kubos. Izejvielu ievieto horizontālā aparātā, karsē ar kurtuve zem tā, pēc tam kalcinē 2-3 stundas. Pēc tam krāsns tiek atdzesēta un gatavais produkts tiek izkrauts. Šī metode ir vienkāršākā un neproduktīvākā.

- Nepārtraukts. Šī metode joprojām ir rūpniecības attīstības stadijā.

- Daļēji nepārtraukts, pašlaik saņemtsvisizplatītākā.

Ultra-aizkavētas koksēšanas iekārtas ir jaunākā veida procesa iekārtas. Tajos izejmateriālu iepriekš uzkarsē cepeškrāsnī, un pēc tam pārnes uz neapsildāmām reakcijas kamerām, kurām ir siltumizolācijas slānis, lai uzturētu nepieciešamo temperatūru. Reaktoru skaits un izmērs, krāšņu jauda ietekmē visas iekārtas veiktspēju.

Pirmā DCU darbība Krievijā tika uzsākta 1965. gadā Ufaņeftekhimā. Rūpnīcas aizkavētā koksēšanas iekārta darbojas vēl šodien. Pēc rekonstrukcijas 2007.gadā tā produktivitāte ir ap 700-750 tūkst.t/gadā pēc pārstrādāto izejvielu masas.

Gala produkti

Ultraskaņas pārbaudē tiek iegūtas šādas vielas, izņemot koksu:

- koksēšanas gāzes (izmanto kā procesa degvielu vai apstrādā, lai iegūtu propāna-butāna frakciju);

- benzīns;

- koksa destilāti (degviela, krekinga izejviela).

Iekšzemes ultraskaņas testēšanas iekārtās koksa iznākums ir 20-30% no svara. Šis rādītājs galvenokārt ir atkarīgs no izejvielu kvalitātes. Metalurģijas nozarei ir vislielākā vajadzība pēc šī produkta (anodu un elektrodu, alumīnija, abrazīvu, karbīdu, oglekļa-grafīta materiālu, dzelzs sakausējumu ražošana). Papildus pirmajam Ufas DCU Krievijā ir uzbūvētas arī citas aizkavētās koksēšanas iekārtas: Omskas pārstrādes rūpnīcā, Novokuibiševskas pārstrādes rūpnīcā, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, Angarskas Petrochemical Company, NOVOIL OJSC (Ufa), TANECO PJSC (Ņižņekamska).

Izejvielas

Pārtikas materiālus koksēšanai iedala 2 grupās: primārās un otrreizējās pārstrādes produkti. Aizturētās koksēšanas iekārtās kā izejvielas tiek izmantotas šādas vielas:

- mazuts;

- pusdarva;

- tar;

- ogļu darvas piķis;

- asf alts un citi rūpnieciskie naftas produkti;

- šķidro ogļu atlikums;

- smagā pirolīze un slānekļa darva;

- termiskā krekinga atlikumi;

- naftas bitumens un smagās eļļas.

Pašlaik visizplatītākā izejviela ir ļoti aromatizētas eļļas atliekas.

Ietekme uz tehnoloģiskajiem parametriem

No barības sastāvdaļu īpašībām ir atkarīgi šādi koksēšanas iekārtas parametri:

- reakcijas kameras efektivitāte;

- saņemto produktu kvalitāte;

- koka tirdzniecības vieta;

- procesa nosacījumi.

Svarīgākie izejmateriālu parametri ir:

- Koksēšana, atkarībā no asf alta-sveķaino vielu satura. Koksēšanas vērtībai jābūt 10-20% robežās. Ar mazāku vērtību koksa iznākums samazinās, un ar lielāku vērtību krāsnīs spoļu iekšpusē uzkrājas nogulsnes. Koksēšanas spēju nosaka pēc cietā atlikuma masas tīģelī pēc naftas produkta parauga karsēšanas tajā.

- Blīvums.

- Ķīmiskais sastāvs. Nokaitīgie piemaisījumi, kuriem ir vislielākā ietekme uz koksa kvalitāti, izdala sēru (tam jābūt ne vairāk kā 1,5% no svara). Atkarībā no koksa izmantošanas mērķa tehnoloģiskajā procesā vēlams izmantot dažāda veida izejvielas. Tātad, lai iegūtu galaprodukta šķiedrainu struktūru, tiek izmantoti materiāli ar parafīna bāzi.

Koksa iznākums ir proporcionāls barības blīvumam un asf altēna saturam.

Koksēšanas posmi

Tehnoloģiskais process aizkavētās koksēšanas iekārtās ir ilgs un nepārtraukts, sākot no izejvielu piegādes līdz gatavā produkta izkraušanai. Parasti tas ir sadalīts 3 posmos:

- Sadalīšanās reakcijas, destilātu frakciju veidošanās, starpprodukti, kondensācija.

- Ievērojams nepiesātināto ogļūdeņražu satura samazinājums gāzēs, atlikuma komponentu molekulmasas palielināšanās, ciklizācijas reakcijas.

- Asf altēnu satura palielināšanās atlikumos līdz 26%, sveķu un eļļu daudzuma samazināšana. Pārvērtiet šķidro atlikumu cietā koksā.

Klasifikācija

Ir 2 galvenie aizkavētās koksēšanas vienību veidi atkarībā no to izkārtojuma: viena bloka un dubultbloka.

Starp divu bloku ražotnēm ir 4 veidi, kuriem ir raksturīgas šādas konstrukcijas un tehnoloģiskās īpašības:

- Koksēšanas kameru iekšējais diametrs - 4,6 m Telts apkures krāsnis, četras kameras, kas darbojas pa pāriem. Apkurei izmanto koksēšanas procesā iegūto petroleju un gāzeļļu.

- Kolakameras Ø 5,5 m. Izejviela - tiešās destilācijas mazuta ar ļoti aromātisku ogļūdeņražu ievadīšanu, kas palielina kvalitatīva produkta iznākumu.

- Reaktori no leģētā tērauda Ø 5,5 m, augstums 27,6 m, cauruļveida krāsnis ar tilpuma lāpu, palielināta šķērsgriezuma virsvārsti, radioaktīvā līmeņa mērītāji, kas ļauj reģistrēt koksa-putu fāzes atdalīšanas vietu. Jaunākā inovācija palīdz labāk izmantot reaktora lietderīgo tilpumu. Turbulatoru piegāde ar mazgāšanas līdzekļu piedevām, lai samazinātu spoļu koksēšanu, atdzesētu gāzeļļu galvas caurulēs.

- Reakcijas kameras Ø 7 m, augstums 29,3 m. Aksiālā izejmateriāla ievade reaktoros, hidrauliskā sistēma koksa izvadīšanai ar tālvadības pulti, elektriskie celtņi, noliktavas ar grīdas tipa noliktavām.

Lietišķais aprīkojums

Iekārtas, kas aprīkotas ar šāda veida instalācijām, atkarībā no mērķa tiek iedalītas šādās grupās:

- Tehnoloģiskās, tieši iesaistītas koksēšanas procesā (krāsnis, kolonnu aprīkojums, siltummaiņi, reaktoru kameras, kubi, ledusskapji, sūkņi, cauruļvadi, instrumenti, krāni un citi noslēgšanas un pārslēgšanas vārsti).

- Notekūdeņi - ūdens savākšana un attīrīšana, lai atgrieztos darba ciklā (dzesēšanas un koksa ekstrakcijas darbības).

- Iekārtas koksa izkraušanai no kamerām (kubiem). Mūsdienu mehanizētajās iekārtās tā var būt mehāniska un hidrauliska (cilpas, vinčas, ķemmes, griezēji, stieņi, torņi, gumijas uzmavas).

- Ierīces gatavās produkcijas transportēšanai un apstrādei (saņemšanas teknes un rampas, celtņi, konveijeri, padevēji, drupinātāji, noliktavas).

- Mašīnas un iekārtas darba mehanizācijai.

Projektējot aizkavētās koksēšanas iekārtas, rūpīgi jāapsver reakcijas kameru un krāšņu konstrukcija, jo darba cikla ilgums ir atkarīgs no to darbības uzticamības.

Procesa parametri

Galvenie koksēšanas tehnoloģijas parametri ir:

- Recirkulācijas koeficients, kas definēts kā krāsns reakcijas spoļu kopējās slodzes attiecība pret visas iekārtas slodzi izejvielu izteiksmē. Pieaugot tās vērtībai, palielinās kvalitatīva koksa, gāzes un benzīna iznākums, bet samazinās smagās gāzeļļas daudzums.

- Spiediens reakcijas kamerā. Tā samazināšanās palielina gāzeļļas iznākumu, samazina koksa un gāzes iznākumu un palielina putošanu.

- Procesa temperatūra. Jo lielāks tas ir, jo augstāka ir koksa kvalitāte gaistošo vielu daudzuma, stiprības un blīvuma ziņā. Maksimālo vērtību ierobežo krāsns un cauruļvadu koksēšanas risks, samazinot spoļu izturību. Katram izejmateriāla veidam ir sava optimālā temperatūra.

Aizturētu koksēšanas iekārtu būvniecība ir saistīta ar augstām kapitāla izmaksām. Tāpēc visbiežāk tiek veikta jau funkcionējoša iekārtu kompleksa rekonstrukcija. Tas tiek panākts, samazinot ciklukoksēšana, jaunu reakcijas kameru ieviešana vai recirkulācijas koeficienta samazināšana.

Darbības princips

Aizturētās koksēšanas iekārtas sastāv no vienas vai vairākām pārī savienotām kameru grupām, kurās viena kamera darbojas koksa ražošanas stadijā, bet otra - izkraušanas vai starpstāvoklī. Izejmateriāla sadalīšanās process sākas cauruļu krāsnī, kur tas tiek uzkarsēts līdz 470-510 °C. Pēc tam izejmateriāls nonāk neapsildāmās kamerās, kur līdzi nākošā siltuma dēļ tā dziļi koksē.

Gāzveida un šķidrie ogļūdeņraži tiek izvadīti frakcionētai atdalīšanai destilācijas kolonnā. Kokss nonāk mehāniskās apstrādes nodaļā, kur to izkrauj, šķiro un transportē. Gatavā izstrādājuma slānī tiek izurbta aka, un tajā tiek ievietots hidrauliskais griezējs. Tās sprauslas darbojas zem spiediena līdz 20 MPa. Atdalītā koksa gabali nokrīt uz drenāžas platformas, kur tiek novadīts ūdens. Pēc tam produktu sasmalcina mazākos gabalos un sadala frakcijās. Tālāk kokss tiek pārvietots uz noliktavu.

Ultraskaņas testēšanas principu diagramma ir parādīta zemāk esošajā attēlā.

Koksa kameras

Kameras ir reaktors, kas ir visas iekārtas pamatā. Kameras darbības cikls parasti ir 48 stundas, tomēr pēdējos gados ir izstrādātas ultraskaņas ierīces, kas darbojas 18 un 36 stundu režīmā.

Viens reaktora darbības cikls sastāv no šādām darbībām:

- izejvielu iekraušana, koksēšanas process (1 diena);

- off (1/2 stunda);

- hidrotermiskā apstrāde (2,5 stundas);

- produkta dzesēšana ar ūdeni, ūdens noņemšana (4 stundas);

- izlādēt produktu (5 stundas);

- luku blīvēšana, spiediena pārbaude ar karstu tvaiku (2 stundas);

- apkure ar eļļas tvaikiem, pāreja uz darba ciklu (3 stundas).

Dizains

Aizturētais koksēšanas bloka projekts tiek izstrādāts šādā secībā:

- vajadzīgās produktivitātes noteikšana, t/gadā;

- resursu bāzes analīze;

- dažādu veidu izejvielu koksēšanas procesa teorētiskā materiālu bilances sastādīšana;

- galveno materiālu plūsmu noteikšana;

- instalācijas koncepcijas izstrāde;

- reaktoru izmēra un skaita pamatojums;

- vienas kameras uzpildes ar koksu ilguma noteikšana un tā hidrauliskais aprēķins, reaktora darbības grafika sastādīšana;

- kameras temperatūras slodzes aprēķini;

- konvekcijas un starojuma kameru aprēķins;

- ražošanas līnijas izkārtojuma izstrāde;

- citu galveno iekārtu tehnoloģiskie aprēķini (destilācijas kolonna, krāsnis, ledusskapji utt.);

- uzraudzības un kontroles sistēmas izstrāde, automatizācijas rīku izvēle;

- avārijas aizsardzības shēmu apraksts;

- vides aspektu un drošības pasākumu attīstība;

- ekonomisko rādītāju noteikšana (kapitālās izmaksas, apkalpojošā personāla skaits, algu saraksts,izejvielu un palīgmateriālu ražošanas izmaksas, ikgadējais ekonomiskais efekts, produkcijas pašizmaksa).

Aizturētās koksēšanas iekārtas jaudas aprēķins par katru gadu tiek veikts pēc formulas:

N=P x t, kur P ir iekārtas jauda, t/dienā;

t ir darba dienu skaits gadā.

Produkta izlaide fiziskajā izteiksmē atbilstoši pamatnei un dizaina iespējām tiek noteikta, pamatojoties uz instalācijas materiālu bilanci.

Ieteicams:

Elektroerozīvā iekārta: darbības joma un darbības princips

Ja agrāk EDM iekārta bija retums, tad šodien šādas iekārtas vairs nav pārsteigums. Ar elektroeroziju saprot starpatomu mijiedarbības spēku iznīcināšanu metālos elektriskā lādiņa ietekmē. Elektroerozīvā mašīna ir parādā savu izskatu padomju zinātnieku B. R. Lazarenko un N. I. Lazarenko sasniegumiem. Šāda iekārta ir universāla. Tas ļauj apstrādāt un veidot jebkuras kategorijas metālus un sakausējumus

Dimanta urbšanas iekārta: veidi, ierīce, darbības princips un darbības apstākļi

Sarežģītas griešanas virziena konfigurācijas un cietvielu darba aprīkojuma kombinācija ļauj dimanta urbšanas iekārtai veikt īpaši delikātas un kritiskas metālapstrādes darbības. Šādiem mezgliem tiek uzticētas formas virsmu veidošanas, urbumu korekcijas, galu apgriešanas uc operācijas. Tajā pašā laikā dimanta urbšanas iekārta ir universāla izmantošanas iespēju ziņā dažādās jomās. To izmanto ne tikai specializētās nozarēs, bet arī privātās darbnīcās

Turbokompresora iekārta: apraksts, darbības princips, galvenie elementi

Šodien cilvēki aktīvi izmanto iekšdedzes dzinējus. Protams, to galvenokārt izmanto mehāniskajam transportlīdzeklim. Iekšdedzes dzinēju turbokompresora ierīce ir ļoti svarīga, un tāpēc to ir vērts zināt, īpaši tiem, kam ir personīgā automašīna

Kas ir reaktīvā jauda? Reaktīvās jaudas kompensācija. Reaktīvās jaudas aprēķins

Reālos ražošanas apstākļos dominē induktīva rakstura reaktīvā jauda. Uzņēmumi uzstāda nevis vienu elektrisko skaitītāju, bet divus, no kuriem viens ir aktīvs. Un par velti pa elektrolīnijām “dzīto” enerģijas pārtēriņu attiecīgās iestādes tiek nežēlīgi sodītas

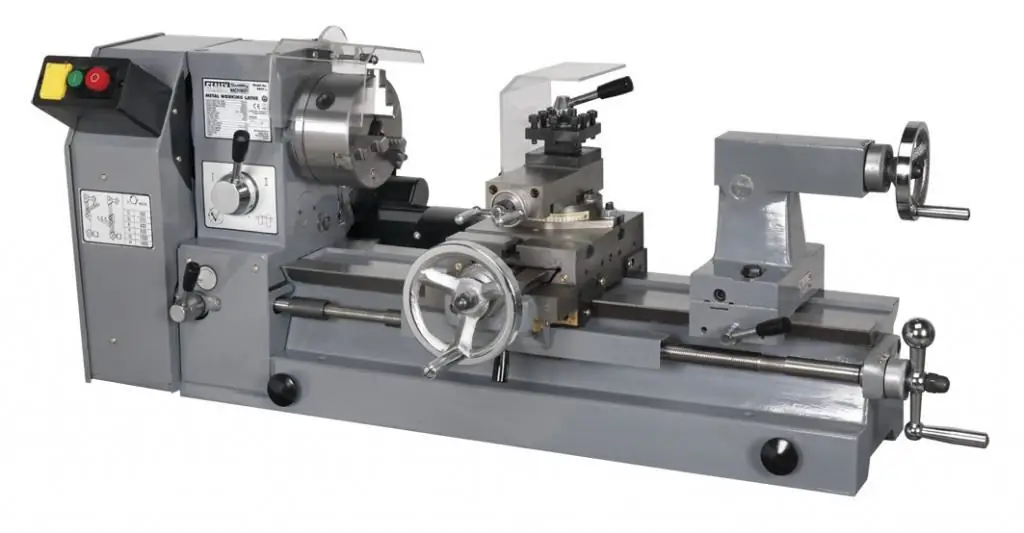

Metālapstrādes iekārta: iekārta, darbības princips, specifikācijas

Metālapstrādes mašīna ir iekārta, kurai mūsdienās ir daudz veidu, un tā ir arī visplašāk izmantotā iekārta. Šāds šo vienību sadalījums bija saistīts ar faktu, ka mūsdienās cilvēki no metāla ražo milzīgu skaitu lietu. Un veiksmīgam darbam izejvielas ir pareizi jāapstrādā