2026 Autors: Howard Calhoun | [email protected]. Pēdējoreiz modificēts: 2025-06-01 07:14:38

Slāpekļskābe ir viens no pieprasītākajiem rūpniecības izejvielu veidiem. Tās ražošanu var veikt ar dažādām metodēm - atkarībā no šķirnes, kurā skābe jāpiegādā klientam. Kāda ir attiecīgo tehnoloģiju būtība? Kā tos salīdzina ar rūpnīcā ražoto slāpekļskābes veidu?

Slāpekļskābes rūpnieciskā ražošana: tehnoloģiju attīstības vēsture

Vispirms būs noderīgi izpētīt vēsturiskos faktus par to, kā Krievijā attīstījās slāpekļskābes ražošana. Iekšzemes rūpniecībā šīs vielas izlaišana, saskaņā ar pieejamo informāciju, tika uzsākta Pētera I vadībā. Pēc tam M. V. Lomonosovs ierosināja metodi slāpekļskābes iegūšanai no salpetra - šī viela faktiski tika uzskatīta par galveno ražošanas izejvielu. attiecīgās vielas līdz 20. gadsimta sākumam.

Līdztekus salpetram slāpekļskābes ražošana rūpniecībā tika veikta, izmantojot sērskābi. Abas aplūkojamās vielas, savstarpēji mijiedarbojoties, veidoja slāpekļskābi un nātrija sēra oksīdu. Šī priekšrocībametode bija iespēja iegūt slāpekļskābi aptuveni 96-98% koncentrācijā (ja tiek izmantotas vajadzīgās kvalitātes izejvielas).

Atbilstošā tehnoloģija ir aktīvi pilnveidota - par labu izejvielu apstrādes ātruma palielināšanai un lielāka produkcijas apjoma izlaides nodrošināšanai. Bet pakāpeniski tas padevās koncepcijai, ka slāpekļskābes ražošana tika veikta, izmantojot amonjaka kontaktoksidāciju.

Tāpat tika izgudrota metode, kurā slāpekļa oksīds, kas iegūts, loka oksidējot attiecīgo gāzi no atmosfēras, tika izmantots kā galvenā izejviela skābes ražošanai. Pastāv plaši izplatīts viedoklis, ka pirmā metode ir rentablāka.

Uzlabojot slāpekļskābes ražošanas tehnoloģiskās pieejas, ir izveidojusies pieeja, saskaņā ar kuru optimālākais variants atbilstošās vielas ražošanai ir industriālās infrastruktūras izmantošana, kas darbojas zem augsta spiediena. Alternatīva tai ir skābes ražošana atmosfēras spiedienā, kas no ekonomiskā viedokļa tiek uzskatīta par mazāk izdevīgu.

Vielas izdalīšanās normālā vai paaugstinātā spiedienā ietver slāpekļskābes ražošanu no amonjaka. Ir arī kombinēta metode, kas apvieno abu pārējo priekšrocības. Slāpekļskābes ražošanas ar kombinēto metodi iezīmes, pirmkārt, ir amonjaka oksidēšana atmosfēras spiedienā un tā absorbcijas īstenošana - plkst.palielināts.

Amonjaks tagad tiek uzskatīts par galveno izejvielu attiecīgās vielas izdalīšanai kopā ar ūdeni un atmosfēras gaisu. Sīkāk izpētīsim to izmantošanas specifiku skābes ražošanā.

Slāpekļskābes izejviela

Tātad galvenās izejvielas, ko izmanto attiecīgās vielas ražošanā, ir amonjaks, gaiss un arī ūdens.

Tam nepieciešams attīrīts amonjaks. Šim nolūkam tas tiek attīrīts īpašās iztvaicēšanas un destilācijas iekārtās dažādu ražošanas ciklu ietvaros. Tāpat, izvadot slāpekļskābi, jāizmanto tīrs gaiss. To arī filtrē, izmantojot īpašu aprīkojumu. Savukārt slāpekļskābes ražošanā izmantotais ūdens tiek attīrīts no piemaisījumiem un sāļiem. Daudzos gadījumos, lai iegūtu attiecīgo vielu, ir jāizmanto tīrs kondensāts.

Izpētīsim, kādas attiecīgās vielas šķirnes var uzrādīt, kā arī to, kā katrs slāpekļskābes veids tiek ražots.

Slāpekļskābes šķirnes un tās izlaišanas galvenie posmi

Ir 2 veidu slāpekļskābe, ko ražo mūsdienu rūpnieciskajās rūpnīcās - atšķaidīta un koncentrēta. Atšķaidītas slāpekļskābes ražošana tiek veikta 3 galvenajos posmos:

- amonjaka pārveide (tā galaprodukts ir slāpekļa oksīds);

- ražo slāpekļa dioksīdu;

- slāpekļa oksīdu absorbcijas īstenošana plkstūdens izmantošana.

Atšķaidītas slāpekļskābes ražošana ir plaši izplatīta mūsdienu rūpniecības uzņēmumos saskaņā ar tā saukto AK-72 shēmu. Taču šīs vielas izdalīšanai, protams, ir arī citas tehnoloģijas.

Savukārt koncentrētas slāpekļskābes ražošanu var veikt, palielinot attiecīgās vielas līmeni atšķaidītā veidā vai tiešās sintēzes ceļā. Pirmā metode, kā likums, ļauj iegūt skābes šķīdumu aptuveni 68% koncentrācijā, kas var nebūt pietiekama attiecīgās vielas lietošanai vairākās jomās. Tāpēc izplatīta ir arī tiešās sintēzes metode, kas ļauj iegūt vielu aptuveni 97-98% koncentrācijā.

Apskatīsim sīkāk, kā slāpekļskābe tiek ražota vienā vai otrā veidā. Iepriekš mēs atzīmējām, ka atšķaidītas vielas izdalīšanos var veikt saskaņā ar shēmu AK-72. Vispirms izpētīsim tā specifiku.

Atšķaidītas skābes ražošana, izmantojot tehnoloģiju AK-72

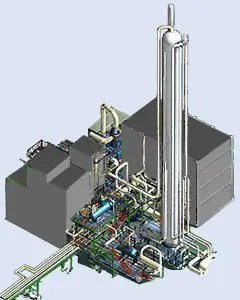

Aplūkotajā shēmā, ar kuras palīdzību tiek ražota slāpekļskābe, tiek izmantots slēgts cikls, kam pievienots:

- amonjaka konversija;

- saistīto gāzu dzesēšana pie aptuveni 0,42-0,47 MPa spiediena:

- veicot oksīdu absorbciju zem spiediena 1,1-1,26 MPa.

Shēmas AK-72 galaprodukts ir slāpekļskābe aptuveni 60% koncentrācijā. Slāpekļskābes ražošana iekšāapskatāmā tehnoloģija tiek veikta tādos posmos kā:

- gaisa ieplūdes no atmosfēras rūpnieciskajā blokā un tās tīrīšanas nodrošināšana;

- saspiežot gaisu, sadalot to tehnoloģiskajās plūsmās;

- amonjaka iztvaicēšana, atbilstošās gāzes attīrīšana no naftas un citiem piemaisījumiem, kā arī tās sekojošā karsēšana;

- attīrīta amonjaka un gaisa sajaukšana, sekojoša šī maisījuma attīrīšana un tā pārnešana uz katalizatoru;

- slāpekļa gāzu iegūšana un to dzesēšana;

- kondensāta savākšana ar slāpekļskābi;

- slāpekļskābes koncentrācija un uzsūkšanās;

- atdzesē un attīra iegūto produktu.

Gatavo skābe tiek nosūtīta uz noliktavu vai klientu.

Līdztekus apsekojamajai slāpekļskābes ražošanas tehnoloģijai - AK-72 tiek izmantota vēl viena populāra attiecīgās vielas izdalīšanas koncepcija, kas paredz rūpnieciskās infrastruktūras darbības nodrošināšanu pie aptuveni 0,7 MPa spiediena.. Apsveriet tā funkcijas.

Produktu atbrīvošanas tehnoloģija zem spiediena 0,7 MPa: nianses

Attiecīgā tehnoloģija ražo nekoncentrētu slāpekļskābi kā alternatīvu AK-72 koncepcijai. Tas ietver šādu attiecīgās vielas izdalīšanās posmu īstenošanu.

Pirmkārt, tāpat kā iepriekšējā tehnoloģijā, tiek attīrīts atmosfēras gaiss. Šim nolūkam, kā likums, tiek izmantots divpakāpju filtrs. Turklāt attīrītais gaiss tiek saspiestsar gaisa kompresora palīdzību - līdz aptuveni 0,35 MPa. Šajā gadījumā gaiss tiek uzkarsēts - līdz aptuveni 175 grādu temperatūrai, un tas ir jāatdzesē. Pēc šīs problēmas atrisināšanas tas nonāk papildu saspiešanas zonā, kurā tās spiediens palielinās līdz aptuveni 0,716 MPa. Iegūtā gaisa plūsma savukārt tiek uzkarsēta līdz augstai temperatūrai - aptuveni 270 grādiem, iedarbojoties slāpekļa gāzēm. Pēc tam to sajauc ar amonjaku īpašā rūpnieciskās vienības zonā. Atbilstošā viela tiek aktivizēta, kad skābe sākotnēji izdalās gāzveida stāvoklī, kas veidojas šķidruma iztvaikošanas rezultātā. Turklāt amonjaks ir jāattīra. Pēc sagatavošanas gāzi uzkarsē un ievada maisītājā vienlaikus ar gaisu. Šo maisījumu arī filtrē un pēc attīrīšanas padod amonjaka pārvēršanai. Attiecīgā procedūra tiek veikta, izmantojot platīna un rodija sakausējuma sietus ļoti augstā temperatūrā - aptuveni 900 grādu. Reklāmguvumu līmenis ir aptuveni 96%.

Vājas slāpekļskābes ražošana saskaņā ar aplūkojamo tehnoloģiju ietver slāpekļa gāzu veidošanos. Tie tiek nogādāti īpašā rūpnieciskās vienības zonā, kurā tie tiek atdzesēti. Sakarā ar to attīrītais ūdens iztvaiko un parādās tvaika ar augstu spiedienu. Veicot atbilstošo rūpnieciskās vienības zonu, slāpekļa gāzes nonāk oksidētājā. Jāatzīmē, ka to oksidēšanās daļēji notiek jau iepriekšējāskābes ražošanas posmi. Bet oksidētājā tas kļūst vēl intensīvāks. Šajā gadījumā slāpekļa gāzes tiek uzkarsētas līdz aptuveni 335 grādu temperatūrai. Pēc tam tos atdzesē īpašā siltummainī un pēc tam nosūta uz kondensatoru.

Pēc tam vājā koncentrācijā veidojas slāpekļskābe. No tā ir nepieciešams atdalīt atlikušās slāpekļa gāzes - šim nolūkam tiek izmantots separators. No tā slāpekļskābe tiek ievadīta rūpnieciskās vienības absorbcijas zonā. Pēc tam skābe ieplūst zemāk esošās aparāta zonās. Tajā pašā laikā tas mijiedarbojas ar slāpekļa oksīdiem, kā rezultātā palielinās tā koncentrācija. Izlaidē tas ir aptuveni 55-58%. Tas parasti satur izšķīdušus oksīdus, kas ir jānoņem: šim nolūkam viela tiek nosūtīta uz vienības tīrīšanas zonu. Ar uzkarsēta gaisa palīdzību no skābes tiek iegūti oksīdi. Gatavais produkts tiek novietots noliktavā vai nosūtīts klientam.

Koncentrētas skābes ražošana: tiešā sintēze

Aplūkojot, kā notiek atšķaidītas slāpekļskābes ražošana, pētīsim koncentrētas vielas izdalīšanās specifiku. Skābju ražošana tiešās sintēzes ceļā no izejvielām slāpekļa oksīdu veidā ir viena no visrentablākajām tehnoloģijām, ko izmanto attiecīgā profila uzņēmumos.

Šīs metodes būtība ir stimulēt ķīmisko reakciju starp norādīto vielu, ūdeni un skābekli aptuveni 5 MPa spiedienā. Tehnoloģija, ar kuras palīdzību tiek ražota slāpekļskābekoncentrētam tipam uz atšķaidītā bāzes, ir nianse: nodrošināt slāpekļa dioksīda pāreju šķidrā veidā iespējams atmosfēras spiedienā un temperatūrā. Tomēr dažās reakcijās atbilstošās vielas koncentrācija nav pietiekama, lai normālā spiedienā to pārvērstu šķidrā stāvoklī, un tā ir jāpalielina.

Koncentrētas skābes ražošana uz atšķaidītas skābes bāzes

Šajā gadījumā tiek pieņemts, ka skābe tiek koncentrēta ar absorbējošu vielu palīdzību - piemēram, sērskābi, fosforskābi, dažādiem nitrātu šķīdumiem. Galvenie soļi koncentrētas slāpekļskābes ražošanā uz atšķaidītas sērskābes bāzes ir šādi.

Pirmkārt, izejmateriāls tiek sadalīts 2 plūsmās: pirmā tiek ievadīta iztvaicētājā, otrā - industriālās vienības aukstajā zonā. Sērskābi ievada aparāta zonā virs otrās atšķaidītās slāpekļskābes plūsmas. Savukārt uz iekārtas apakšējo daļu tiek padots tvaiks, kas uzsilda izmantoto maisījumu, kā rezultātā no tā iztvaiko slāpekļskābe. Viņas tvaiki paceļas augšup pa aparātu, pēc tam tie tiek izņemti uz ledusskapi. Tur skābes tvaiki kondensējas - līdz tā koncentrācija sasniedz 98-99%.

Tajā pašā laikā daļu no šajā ražošanas posmā esošajiem slāpekļa oksīdiem absorbē skābe. Tie ir jāizvelk no produkta: visbiežāk šim nolūkam tiek izmantoti slāpekļskābes tvaiki, kas tiek nosūtīti uz kondensatoru. Ekstrahētie slāpekļa oksīdi, kā arī skābes tvaiki, kas neveido kondensātu, tiek nosūtīti uz citu aparāta zonu - absorbcijai, kur tos apstrādā ar ūdeni. Rezultātā veidojas atšķaidīta skābe, kas atkal tiek padota kondensācijai un dzesēšanai. Gatavais produkts tiek nosūtīts uz noliktavu vai klientam.

Koncentrācijas iezīmes ar sērskābi

Galvenais uzdevums, kas raksturo slāpekļskābes ražošanu rūpniecībā, ir tās rentablas un efektīvas koncentrācijas īstenošana. Ir vairākas pieejas optimālas shēmas izstrādei tās risināšanai. Būs lietderīgi apsvērt tos, kas ir vieni no visizplatītākajiem.

Iepriekš mēs atzīmējām, ka attiecīgās vielas koncentrēšanai var izmantot sērskābi. Ir diezgan izplatīts veids, kā palielināt tā lietošanas efektivitāti - provizorisks slāpekļskābes koncentrācijas palielinājums, iztvaicējot. Optimāli pirms apstrādes ar sērskābi attiecīgās vielas koncentrācija būs aptuveni 59-60%. Jāatzīmē, ka praksē šo slāpekļskābes ražošanas tehnoloģiju raksturo zems videi draudzīguma līmenis. Tāpēc kā alternatīvu sērskābes izmantošanai bieži tiek izmantoti nitrāti. Izpētīsim to specifiku sīkāk.

Koncentrācija ar nitrātiem

Visbiežāk aplūkojamās problēmas risināšanai, kas raksturo slāpekļskābes ražošanu no amonjaka, tiek izmantoti magnija vai cinka nitrāti. Pirmkārt, tas ir ievērojami videi draudzīgāks nekā metodekas ietver sērskābes izmantošanu. Turklāt šī tehnoloģija nodrošina visaugstāko slāpekļskābes kā galaprodukta kvalitāti.

Tajā pašā laikā tai ir vairāki trūkumi, kas nosaka sarežģījumu parādīšanos tās plašā lietošanā. Pirmkārt, tās ir diezgan augstas ražošanas procesa izmaksas. Turklāt šī tehnoloģija daudzos gadījumos ietver cieto atkritumu ražošanu, kuru apstrāde var būt sarežģīta.

Katalizatoru izmantošana slāpekļskābes ražošanā

Būs lietderīgi apsvērt, kādas citas vielas tiek izmantotas kopā ar galvenajām izejvielām attiecīgā produkta ražošanā rūpnieciskajā (visbiežāk par tādiem tiek uzskatīti katalizatori) slāpekļskābes ražošanā. Attiecīgo vielu izmantošana ir saistīta ar nepieciešamību palielināt skābes ražošanas rentabilitāti, palielināt tās ražošanas dinamiku rūpnieciskajā vienībā.

Galvenā prasība katalizatoram attiecīgā produkta ražošanā ir darbības selektivitāte. Tas ir, tai jāietekmē galvenā ķīmiskā reakcija, neietekmējot blakus procesus. Visbiežāk skābes ražošanā tiek izmantoti katalizatori, kas satur platīnu.

Iepriekš mēs atzīmējām, ka, ja vāji koncentrēta viela tiek atbrīvota pie paaugstināta spiediena, tiek izmantoti katalizatori uz platīna un rodija bāzes. Dažos gadījumos tiek izmantoti arī sakausējumi ar pallādiju. Bet galvenais metāls tajos irplatīns, tā saturs parasti nav mazāks par 81%. Katalizatora būtība šajā gadījumā ir stimulēt galvenās ķīmiskās reakcijas ātru pāreju. Parasti tas iet ārējās difūzijas sadaļā.

Process ir atkarīgs no skābekļa difūzijas robežām attiecībā pret katalizatora virsmu. Šī īpašība izraisa lielāku amonjaka koncentrāciju, kas ir galvenā slāpekļskābes ražošanas izejviela, uz viena vai dažreiz katalizatora virsmas, salīdzinot ar koncentrāciju gaisā. Ir iespējams palielināt īpatnējo smagumu dažādām blakusreakcijām, kurās tiek novērota nepilnīga oksidēšanās un slāpekļa vai tā oksīda veidošanās. Šajā sakarā skābekļa daudzumam virsmas tuvumā jābūt pietiekamam daudzumam, lai izspiestu amonjaku. Šajā gadījumā būs iespējams panākt pietiekami dziļu oksidāciju.

Var atzīmēt, ka līdzās platīna katalizatoriem slāpekļskābes ražošanā tiek iesaistītas arī kombinētas vielas. Jo īpaši dzelzs-hroms. Tie var ievērojami samazināt ekonomiskās izmaksas, kas raksturo attiecīgās vielas ražošanu.

Tātad, mēs esam apsvēruši slāpekļskābes ražošanas metodes, identificējuši tās galvenos veidus. Cik slāpekļskābes ražošanas posmus nepieciešams īstenot, ir atkarīgs no tā veida, kā arī no konkrētās attiecīgās vielas izdalīšanas tehnoloģijas. Šobrīd būtu lietderīgi apsvērt, kādas grūtības raksturo šī daudzās tautsaimniecības jomās pieprasītā produkta rūpniecisko ražošanu.

Galvenās problēmasslāpekļskābes ražošana

Tātad, kā mēs jau zinām, slāpekļskābes ražošana ar kontaktmetodi - viena no visizplatītākajām mūsdienu rūpniecībā - ietver katalizatora izmantošanu, lai paātrinātu amonjaka oksidēšanos un palielinātu amonjaka iznākumu. produkts. Galvenā problēma aplūkojamā produkta ražošanā ir attiecīgā katalizatora diezgan augstā cena. Tomēr tā selektivitāte ne vienmēr sasniedz optimālo vērtību. Turklāt ražošanas laikā var tikt zaudēta ievērojama daļa platīna, kas tiek izmantots kā galvenais katalizatora elements. Tā rezultātā atkal samazinās produkta izlaides rentabilitāte.

Vēl viena problēma, kas raksturo slāpekļskābes ražošanu, ir vide. Iepriekš mēs atzīmējām, ka sērskābi var izmantot ar izejvielu koncentrāciju, un, izejot atbilstošo ražošanas ciklu, veidojas kaitīgas vielas. Alternatīva šajā gadījumā var būt nitrātu izmantošana, taču tas atkal nozīmē ekonomisko izmaksu pieaugumu. Tomēr vides faktors mūsdienu ražotājiem mūsdienās ir tikpat nozīmīgs kā ražošanas rentabilitātes līmenis.

Ieteicams:

Rūpniecība Ķīnā. Rūpniecība un lauksaimniecība Ķīnā

Ķīnas rūpniecība sāka strauji attīstīties 1978. gadā. Toreiz valdība sāka aktīvi īstenot liberālās ekonomiskās reformas. Tā rezultātā mūsu laikā valsts ir viena no līderēm gandrīz visu preču grupu ražošanā uz planētas

Piena rūpniecība Krievijā. Piena nozares uzņēmumi: attīstība un problēmas. Piena un gaļas rūpniecība

Jebkuras valsts ekonomikā pārtikas rūpniecības loma ir milzīga. Pašlaik mūsu valstī ir aptuveni 25 tūkstoši uzņēmumu šajā nozarē.Pārtikas rūpniecības īpatsvars Krievijas produkcijas apjomā ir vairāk nekā 10%. Piena nozare ir viena no tās nozarēm

Saplākšņa ražošana: tehnoloģija, galvenie procesa posmi un materiāla pielietojuma jomas

Saplāksnis ir viens no lētākajiem un praktiskākajiem būvmateriāliem. Neskatoties uz daudzslāņu struktūru, to ir viegli uzstādīt un to var apstrādāt mājās bez īpaša aprīkojuma. Saplākšņa standarta ražošanā tiek izmantotas koka lameles, kuras pareizi apstrādājot var iegūt pret dažādiem apdraudējumiem izturīgu apdares materiālu

Indijas rūpniecība. Rūpniecība un lauksaimniecība Indijā

Šobrīd viena no attīstītākajām valstīm pasaulē ir Indija. Rūpniecība un lauksaimniecība lielākoties pieder valstij. Šo jomu loma IKP veidošanā ir nozīmīga

Minerālūdens ražošana: tehnoloģija, posmi, iekārtas

Daudziem minerālūdens ražošana šķiet ļoti vienkārša. Un no pirmā acu uzmetiena tā var šķist. Galu galā pati daba rūpējās par produkta kvalitāti un priekšrocībām. Un uzņēmējam atliek tikai izurbt aku un uzlikt krānu, lai ūdens uzreiz saplūst pudelēs. Tās ir tikai virspusējas zināšanas par šo lietu