2026 Autors: Howard Calhoun | [email protected]. Pēdējoreiz modificēts: 2025-06-01 07:14:38

Viens no materiālu apdares veidiem ir frēzēšana. To izmanto metāla un nemetāla sagatavju apstrādei. Darbplūsmu kontrolē, izgriežot datus.

Procesa būtība

Frēzēšana tiek veikta ar mērķi veikt dziļu rupju un apdari, noteikta virsmas profila (rievas, rievas) veidošanu, zobratu griešanas zobus, formas korekciju, rakstu un uzrakstu māksliniecisku virpošanu.

Darba instruments - griezējs - veic galveno rotācijas kustību. Palīgdarbība ir sagataves translācijas padeve attiecībā pret tās kursu. Šis process notiek ar pārtraukumiem. Tā vissvarīgākā iezīme, kas to atšķir no virpošanas un urbšanas, ir fakts, ka katrs zobs darbojas atsevišķi. Šajā sakarā to raksturo triecienslodžu klātbūtne. To ietekmi iespējams samazināt, ņemot vērā racionālu situācijas izvērtējumu un režīmu izvēli.

Frēzmašīnu pamatjēdzieni

Atkarībā no tā, kā atrodas vārpsta un tajā ir uzstādīts griezējs, no veikto darbību veidiem un metodēmkontrolēt, atšķirt galvenos frēzēšanas iekārtu veidus:

- horizontāli;

- vertikāli;

- universāls;

- CNC frēzmašīnas.

Vertikālās frēzmašīnas galvenās sastāvdaļas:

- Pagulte, kurā atrodas pārnesumkārba, kas regulē vertikāli uzstādītas vārpstas un uz tās uzstādītās frēzes rotāciju.

- Galds, kurā ietilpst konsole ar šķērseniskām sliedēm sagataves montāžai un pārvietošanai un padeves kaste, kas regulē padeves kustības.

Horizontālajās frēzmašīnās instruments ir fiksēts horizontāli. Un universālajiem ir vairākas šķirnes.

Ir universāls horizontālais aprīkojums, kam raksturīga apgrozījuma tabulas klātbūtne un līdz ar to paplašinot iespējamo veicamo darbu klāstu. Turklāt ir plaša universāla, kuras struktūrā ir abas vārpstas un kas ļauj veikt visu veidu frēzēšanu.

CNC frēzmašīnas izceļas ar programmatūras un datorvadības pieejamību. Tie ir paredzēti sagatavju, tostarp 3D formāta, mākslinieciskai apstrādei.

Frēžu klasifikācija

Frēzes ir griezējinstrumenti. Galvenie fizikālie parametri, pēc kuriem tos novērtē, ir: augstums, diametrs, slīpuma un reljefa vērtības, apkārtmēra solis. To ir ļoti daudz un tie tiek izplatīti pēc dažādiem kritērijiem:

- atbilstoši apstrādāto virsmu veidam (koksnei,plastmasa, tērauds, krāsainie metāli utt.);

- griešanās virzienā - labā un kreisā griešana;

- atkarībā no dizaina iezīmēm - ciets, lodēts, salokāms (ir ieliktņi), metināts;

- forma: koniska, cilindriska, diska;

- Atkarībā no darba apstākļiem un prasībām griešanas daļai tās var būt izgatavotas no dažādiem materiāliem. Tajos ietilpst: oglekļa instruments un ātrgaitas tērauds (leģēts, ar augstu volframa saturu), cietais sakausējums (izturīgs - raupšanai, nodilumizturīgs - apdarei). Izplatītas iespējas ir, ja korpuss ir izgatavots no oglekļa vai ātrgaitas tērauda un naži ir no pievienojamiem karbīda;

- atkarībā no mērķa: cilindrisks, gals, gals, rievojums, nogriezts, formas.

Visinformatīvākās funkcijas: vismodernākais materiāls un mērķis.

Frēžu veidi plakanām virsmām

Lai noņemtu materiāla slāņus horizontālās, vertikālās vai slīpās plaknēs, tiek izmantotas cilindriskas un gala frēzes.

Pirmā tipa instruments var būt ciets vai ar piestiprinātiem nažiem. Lielie cietie frēzēšanas uzgaļi ir paredzēti rupjai apstrādei, bet mazie - apdarei. Ieliktņu naži griešanas galviņām var būt izgatavoti no ātrgaitas tērauda vai aprīkoti ar volframa karbīda asmeņiem. Karbīda griezēji ir produktīvāki nekā tie, kas izgatavoti no leģētā tērauda.

Gals tiek izmantots iegarenām plaknēm, tā zobi ir sadalīti uz gala virsmas. Plašām plaknēm tiek izmantotas lielas salokāmas. Starp citu, lai noņemtu skaidas no grūti apstrādājamiem ugunsizturīgiem metāliem, karbīda nažu klātbūtne ir obligāta. Lai izmantotu šīs frēzēšanas ierīču grupas, ir nepieciešams ievērojams izstrādājuma platums un garums.

Māksliniecisko frēzēšanas instrumentu veidi

Lai materiālam piešķirtu noteiktu profilu, uzklājiet rakstu, izveidojiet šauru padziļinājumu, izmanto gala un diska frēzēšanas sprauslas.

Gala griezējs vai rievu griezējs ir izplatīts rievu, šauru un izliektu plakņu griešanai. Visi no tiem ir cieti vai metināti, griešanas daļa ir izgatavota no ātrgaitas leģētā tērauda, var tikt uzklāta cietā apdare, un korpuss ir izgatavots no oglekļa tērauda. Ir zemā starta (1-3 spirāles) un daudzstartu (4 vai vairāk). Izmanto CNC iekārtām.

Disks ir arī rievu griezējs. Tas ir piemērots rievošanai, rievošanai, zobratu griešanai uz zobratu riteņiem.

Mākslinieciskā frēzēšana tiek veikta kokam, metālam, PVC.

Malu griezēju veidi

Stūru šķeldošana, racionālas formas piešķiršana, modelēšana, sagataves sadalīšana daļās var tikt realizēta, izmantojot spline, leņķa un formas frēzēšanas sprauslas:

- Nogriešanai un rievām ir tāds pats mērķis kā diskam, taču tos biežāk izmanto iegriezumiem un atdalīšanaimateriāla papildu daļas.

- Stūris nepieciešams detaļu malām un stūriem. Ir viena leņķa (tikai viena griešanas daļa) un divu leņķu (abas koniskās virsmas tiek grieztas).

- Izliekts tiek izmantots sarežģītiem dizainiem. Var būt pusapaļa vai ieliekta. Bieži izmanto profilu griešanas krāniem, iegremdēšanai, vītņurbjiem.

Gandrīz visiem veidiem ir iespējama viengabala tērauda konstrukcija vai salokāma konstrukcija ar pievienojamiem karbīda nažiem. Karbīda griezējiem ir kvalitatīvi augstāka veiktspēja un darbības ilgums visam instrumentam kopumā.

Frēzēšanas veidu klasifikācija

Ir vairākas klasifikācijas pazīmes, pēc kurām tiek sadalīti frēzēšanas veidi:

- atbilstoši vārpstas un frēzes novietojumam attiecīgi horizontāli un vertikāli;

- braukšanas virzienā, pretimbraucošais un garāmbraucošais;

- atkarībā no izmantotā instrumenta, cilindriskam, galam, formai, galam.

Cilindriskā apstrāde ir piemērojama horizontālām plaknēm, ko veic, izmantojot atbilstošus frēzes horizontālajās mašīnās.

Sejas frēzēšanu var uzskatīt par universālu. Tas ir piemērojams visu veidu horizontālām, vertikālām un slīpām plaknēm.

Apdare nodrošina nepieciešamo profilu izliektām rievām, urbjiem un instrumentiem.

Formēšana tiek veikta virsmām ar sarežģītu konfigurāciju: stūriem, malām,rievu veidošana, zobratu griešana zobratiem.

Neatkarīgi no veiktā darba veida un apstrādājamajiem materiāliem, rezultātam vajadzētu atšķirties ar augstu apdares slāņa gludumu, iecirtumu neesamību un apdares precizitāti. Lai iegūtu tīru apstrādāto virsmu, ir svarīgi kontrolēt sagataves padeves ātrumu attiecībā pret instrumentu.

Frēzēšana uz augšu un uz leju

Veicot pretveida metāla frēzēšanu, apstrādājamā detaļa tiek padota pret sprauslas rotācijas kustībām. Šajā gadījumā zobi pakāpeniski iegriežas apstrādājamajā metālā, slodze palielinās tieši proporcionāli un vienmērīgi. Taču, pirms zobs iegriežas daļā, tas kādu laiku slīd, veidojot sacietējumu. Šī parādība paātrina griezēja iziešanu no darba stāvokļa. Izmanto rupjā apstrādāšanā.

Veicot piegājienu - apstrādājamo priekšmetu padod pa instrumenta rotācijas kustībām. Zobi strādā triecienā pie lielas slodzes. Jauda ir par 10% mazāka nekā ar frēzēšanu uz augšu un uz leju. To veic detaļu apdares laikā.

Frēzēšanas darba pamatjēdziens CNC iekārtās

Tiem ir raksturīga augsta automatizācijas pakāpe, darbplūsmas precizitāte, augsta produktivitāte. Frēzēšana ar CNC darbgaldu visbiežāk tiek veikta ar gala frēzēm vai gala frēzēm.

Pēdējie tiek izmantoti visplašāk. Tajā pašā laikā, atkarībā no apstrādājamā materiāla, atbilstošais mikroshēmas veidošanas veids, norādītie programmatūras parametri,tiek izmantotas dažādas gala frēzes. Tie ir klasificēti pēc spirāles sākumu skaita, kas nodrošina griešanas šķautnes un grāvmalas.

Materiālus ar platām šķembām vislabāk frēzēt ar instrumentiem ar nelielu startu skaitu. Cietiem metāliem ar raksturīgām lūzuma šķembām ir jāizvēlas frēzēšanas armatūra ar lielu spirāļu skaitu.

CNC griezēju izmantošana

Lēna svina CNC griezējiem var būt viena līdz trīs griešanas malas. Tos izmanto kokam, plastmasām, kompozītmateriāliem un mīkstiem kaļamiem metāliem, kam nepieciešama ātra plaša skaidu noņemšana. Tos izmanto sagatavju rupjai apstrādei, uz kurām neattiecas augstas prasības. Šim instrumentam ir raksturīga zema produktivitāte un zema stingrība.

Alumīnija mākslinieciskā frēzēšana tiek veikta ar viena vītnes frēzēšanas palīdzību.

Plaši tiek izmantoti divvirzienu un trīsvirzienu gali. Tie nodrošina augstākas cietības vērtības, augstas kvalitātes skaidu kontroli un ļauj strādāt ar vidējas cietības metāliem (piemēram, tēraudu).

Multi-star CNC griezējiem ir vairāk nekā 4 griešanas malas. Tos izmanto vidējas un augstas cietības metāliem, kam raksturīgas mazas skaidas un augsta pretestība. Tiem ir raksturīga ievērojama produktivitāte, tie attiecas uz apdari un pusapdari un nav paredzēti darbam ar mīkstiem materiāliem.

Lai izvēlētos pareizo instrumentu CNC iekārtām, tas ir svarīgifrēzējot jāņem vērā griešanas režīms, kā arī visas apstrādājamās virsmas īpašības.

Griešanas apstākļi

Lai nodrošinātu vēlamo frēzētā slāņa kvalitāti, ir svarīgi pareizi noteikt un uzturēt nepieciešamos tehniskos parametrus. Galvenie rādītāji, kas raksturo un regulē frēzēšanas procesu, ir darba režīmi.

Griešanas apstākļu aprēķins frēzēšanas laikā tiek veikts, ņemot vērā galvenos elementus:

- Dziļums (t, mm) - metāla lodītes biezums, kas tiek noņemts ar vienu darba kustību. Izvēlieties to, ņemot vērā apstrādes piemaksu. Melnraksta darbs tiek veikts vienā piegājienā. Ja pielaide ir lielāka par 5 mm, frēzēšana tiek veikta vairākos piegājienos, atstājot apmēram 1 mm pēdējai.

- Platums (B, mm) - apstrādātās virsmas platums virzienā, kas ir perpendikulārs padeves kustībai.

- Padeve (S) - sagataves kustības garums attiecībā pret instrumenta asi.

Ir vairāki savstarpēji saistīti jēdzieni:

- Padeve uz vienu zobu (Sz, mm/zobs) - mainiet detaļas pozīciju, griežot griezēju attālumā no viena darba zoba uz nākamo.

- Padeve uz apgriezienu (Sapgr., mm/apgr.) - konstrukcijas kustība ar vienu pilnu frēzgalvas apgriezienu.

- Padeve minūtē (Smin, mm/min) ir svarīgs frēzēšanas griešanas režīms.

Viņu attiecības tiek noteiktas matemātiski:

Smin=Srevn=Szzn, kurz - zobu skaits;

n - vārpstas apgriezienu skaits, min-1.

Padeves daudzumu ietekmē arī apstrādātās vietas fizikālās un tehnoloģiskās īpašības, instrumenta stiprums un padeves mehānisma veiktspēja.

Griešanas ātruma aprēķins

Kā nominālo konstrukcijas parametru ņem vārpstas ātrās griešanās pakāpi. Faktiskais ātrums V, m/min ir atkarīgs no griezēja diametra un tā griešanās kustību biežuma:

V=(πDn)/1000

Frēzēšanas instrumenta griešanās biežumu nosaka:

n=(1000V)/(πD)

Ja ir informācija par minūšu padevi, varat noteikt nepieciešamo laiku sagatavei ar garumu L:

T0=L/Smin

Griešanas apstākļu aprēķins frēzēšanas laikā un to uzstādīšana ir svarīgi veikt pirms iekārtas uzstādīšanas. Racionālu iepriekš iestatītu parametru noteikšana, ņemot vērā instrumenta īpašības un detaļas materiālu, nodrošina augstu produktivitāti.

Padomi režīmu noteikšanai

Frēzējot nav iespējams izvēlēties ideālo griešanas režīmu, taču var vadīties pēc pamatprincipiem:

- Vēlams, lai griezēja diametrs atbilstu apstrādes dziļumam. Tas nodrošinās virsmas notīrīšanu vienā piegājienā. Šeit galvenais faktors ir materiāls. Pārāk mīkstam šis princips neder - pastāv šķeldošanās risks, kura biezums ir lielāks nekā nepieciešams.

- Šoka procesi un vibrācijas ir neizbēgamas. Šajā sakarā barības vērtību pieaugumsnoved pie ātruma samazināšanās. Vislabāk ir sākt ar padevi 0,15 mm uz vienu zobu un pielāgot, kad iet.

- Rīka ātrumam nevajadzētu būt pēc iespējas lielākam. Pretējā gadījumā pastāv risks samazināt griešanas ātrumu. Tā palielināšana ir iespējama, palielinoties griezēja diametram.

- Palielinot griezēja darba daļas garumu, priekšroka lielam zobu skaitam samazina produktivitāti un apstrādes kvalitāti.

- Indikatīvas ātruma vērtības dažādiem materiāliem:

- alumīnijs - 200-400 m/min;

- bronza - 90-150 m/min;

- nerūsējošais tērauds - 50-100 m/min;

- plastmasa - 100-200 m/min.

Vislabāk ir sākt ar vidēju ātrumu un, ejot, regulēt to uz augšu vai uz leju.

Griešanas režīms frēzēšanas laikā ir svarīgs, lai noteiktu ne tikai matemātiski vai izmantojot īpašas tabulas. Lai pareizi izvēlētos un iestatītu optimālos parametrus iekārtai un vēlamajam instrumentam, ir jādarbojas ar dažām funkcijām un personīgo pieredzi.

Ieteicams:

Valdības darbs: veidi, režīms, īpatnības

Valsts darbības institūcija ir valstī izveidotās tiesību sistēmas neatņemama sastāvdaļa, un ierēdņi ir neviens cits kā galvenie sabiedrībā īstenoto sociāli ekonomisko un demokrātisko pārveidojumu īstenotāji. Rakstā tiks apskatītas civildienesta kategorijas, tā veidi un sabiedriskā darba veids

Griešanas ātrums frēzēšanai, virpošanai un cita veida detaļu mehāniskai apstrādei

Griešanas apstākļu aprēķināšana ir vissvarīgākais solis jebkuras daļas ražošanā. Ir ļoti svarīgi, lai pats aprēķins būtu racionāls. Tas ir saistīts ar to, ka dažādām mehāniskām darbībām ir nepieciešams individuāli izvēlēties griešanas ātrumu, vārpstas ātrumu, padevi un arī griešanas dziļumu. Racionāls režīms ir tāds, kurā ražošanas izmaksas būs minimālas, un iegūtā produkta kvalitāte būs pēc iespējas precīzāka

Griešanas režīms frēzēšanas laikā: aprēķins, definīcija, standarti

Kā noteikt griešanas režīmu frēzēšanas laikā? Šim nolūkam ir formulas, tabulas un grafiki

Frēžu klasifikācija: veidi, apraksts, pielietojums

Frēzes ir griezējinstrumenti, kam raksturīgs plašs veidu un konfigurāciju klāsts. Frēžu izvēle ir atkarīga no materiāla, no kura sagatave ir izgatavota, no tā formas un gala uzdevumiem. Detalizēta griezējinstrumentu klasifikācija palīdzēs noteikt specifiku

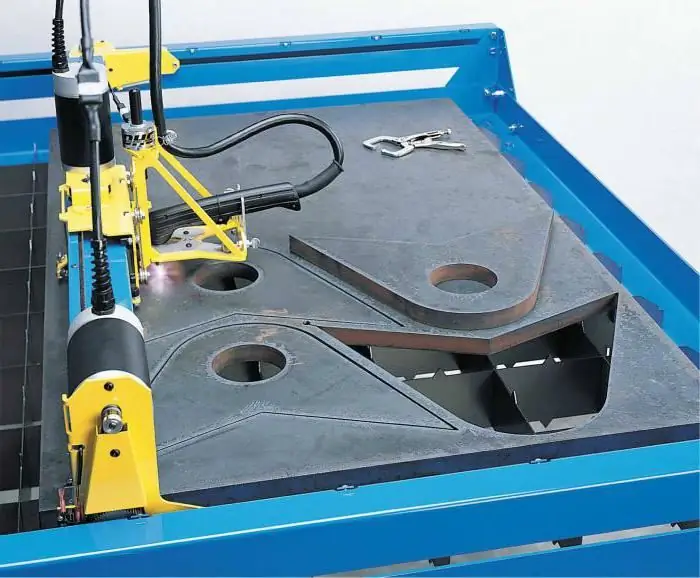

Metāla griešanas mašīna. Plazmas metāla griešanas mašīna

Raksts ir veltīts metāla griešanas aparātam. Tiek apskatīta plazmas griešanas tehnoloģija, kā arī iekārta un iekārtas īpašības