2026 Autors: Howard Calhoun | [email protected]. Pēdējoreiz modificēts: 2025-06-01 07:14:38

Dzelzsrūdu iegūst parastajā veidā: atklātā šahtā vai pazemes ieguvē un pēc tam transportēšanu sākotnējai sagatavošanai, kur materiāls tiek sasmalcināts, mazgāts un apstrādāts.

Rūdu ielej domnā un uzspridzina ar karstu gaisu un siltumu, kas pārvērš to par izkausētu dzelzi. Pēc tam to izņem no krāsns apakšas veidnēs, kas pazīstamas kā cūkas, kur to atdzesē, lai iegūtu čugunu. Tas tiek pārvērsts par k altu dzelzi vai apstrādāts tēraudā vairākos veidos.

Kas ir tērauds?

Sākumā bija dzelzs. Tas ir viens no visizplatītākajiem metāliem zemes garozā. To var atrast gandrīz visur, kombinācijā ar daudziem citiem elementiem, rūdas veidā. Eiropā dzelzs izstrādājumi ir datēti ar 1700. gadu pirms mūsu ēras

1786. gadā franču zinātnieki Bertolē, Monžs un Vandermonds precīzi noteica, ka atšķirība starp dzelzi, čugunu un tēraudu ir saistīta ar atšķirīgo oglekļa saturu. Tomēr tērauds, kas izgatavots no dzelzs, ātri kļuva par svarīgāko rūpnieciskās revolūcijas metālu. 20. gadsimta sākumā pasaules tērauda ražošana bija 28miljonu tonnu - tas ir sešas reizes vairāk nekā 1880. gadā. Līdz Pirmā pasaules kara sākumam tā produkcija bija 85 miljoni tonnu. Jau vairākus gadu desmitus tas praktiski ir aizstājis dzelzi.

Oglekļa saturs ietekmē metāla īpašības. Ir divi galvenie tērauda veidi: leģēts un neleģēts. Tērauda sakausējums attiecas uz ķīmiskiem elementiem, izņemot oglekli, kas pievienots dzelzs. Tādējādi nerūsējošā tērauda ražošanā tiek izmantots 17% hroma un 8% niķeļa sakausējums.

Šobrīd ir vairāk nekā 3000 kataloģizētu zīmolu (ķīmisko sastāvu), neskaitot tos, kas radīti, lai apmierinātu individuālās vajadzības. Visi no tiem palīdz padarīt tēraudu par vispiemērotāko materiālu nākotnes izaicinājumiem.

Tērauda ražošanas izejvielas: primārās un sekundārās

Šī metāla kausēšana, izmantojot daudzas sastāvdaļas, ir visizplatītākā ieguves metode. Uzlādes materiāli var būt gan primārie, gan sekundārie. Lādiņa galvenais sastāvs, kā likums, ir 55% čuguna un 45% atlikušo metāllūžņu. Kā sakausējuma galvenais elements tiek izmantoti dzelzs sakausējumi, pārveidots čuguns un komerciāli tīri metāli, kā likums, visu veidu melnie metāli tiek klasificēti kā sekundāri.

Dzelzsrūda ir vissvarīgākā un pamata izejviela dzelzs un tērauda rūpniecībā. Lai saražotu tonnu čuguna, nepieciešamas aptuveni 1,5 tonnas šī materiāla. Vienas tonnas čuguna ražošanai tiek izmantotas aptuveni 450 tonnas koksa. Daudzas čuguna rūpnīcastiek izmantota pat ogle.

Ūdens ir svarīga izejviela dzelzs un tērauda rūpniecībā. To galvenokārt izmanto koksa dzēšanai, domnas dzesēšanai, ogļu krāsns durvju tvaika ražošanai, hidraulisko iekārtu darbībai un notekūdeņu novadīšanai. Lai saražotu tonnu tērauda, ir vajadzīgas apmēram 4 tonnas gaisa. Flux tiek izmantots domnas krāsnī, lai iegūtu piesārņotājus no kausēšanas rūdas. Kaļķakmens un dolomīts savienojas ar ekstrahētajiem piemaisījumiem, veidojot izdedžus.

Gan domnas, gan tērauda krāsnis, kas izklāta ar ugunsizturīgiem materiāliem. Tos izmanto apšuvuma krāsnīm, kas paredzētas dzelzsrūdas kausēšanai. Formēšanai izmanto silīcija dioksīdu vai smiltis. Krāsainie metāli tiek izmantoti dažādu marku tērauda ražošanai: alumīnijs, hroms, kob alts, varš, svins, mangāns, molibdēns, niķelis, alva, volframs, cinks, vanādijs uc No visiem šiem dzelzs sakausējumiem mangānu plaši izmanto tērauda ražošanā..

Dzelzs atkritumi no demontētām rūpnīcu konstrukcijām, tehnikas, veciem transportlīdzekļiem u.c. tiek pārstrādāti un plaši izmantoti rūpniecībā.

Dzelzs tēraudam

Tērauda kausēšana ar čugunu ir daudz izplatītāka nekā ar citiem materiāliem. Čuguns ir termins, kas parasti attiecas uz pelēko dzelzi, taču to identificē arī ar lielu ferosakausējumu grupu. Ogleklis veido apmēram 2,1-4 masas%, savukārt silīcijs sakausējumā parasti ir 1-3 masas%.

Dzelzs un tērauda kausēšana notiek temperatūrākušanas temperatūra no 1150 līdz 1200 grādiem, kas ir par aptuveni 300 grādiem zemāka nekā tīra dzelzs kušanas temperatūra. Čugunam ir arī laba plūstamība, lieliska apstrādājamība, izturība pret deformāciju, oksidēšanu un liešanu.

Tērauds ir arī dzelzs sakausējums ar mainīgu oglekļa saturu. Tērauda oglekļa saturs ir no 0,2 līdz 2,1 masas%, un tas ir visekonomiskākais dzelzs leģējošais materiāls. Tērauda kausēšana no čuguna ir noderīga dažādiem inženiertehniskiem un strukturāliem mērķiem.

Dzelzsrūda tēraudam

Tērauda ražošanas process sākas ar dzelzsrūdas apstrādi. Dzelzsrūdu saturošais iezis tiek sasmalcināts. Rūdu iegūst, izmantojot magnētiskos veltņus. Smalki graudains dzelzsrūda tiek pārstrādāta rupji graudainos gabalos izmantošanai domnā. Akmeņogles tiek rafinētas koksa krāsnī, lai iegūtu gandrīz tīru oglekli. Pēc tam dzelzsrūdas un ogļu maisījumu karsē, lai iegūtu kausētu dzelzi jeb čugunu, no kura tiek izgatavots tērauds.

Galvenajā skābekļa krāsnī izkausēta dzelzsrūda ir galvenā izejviela, un tā tiek sajaukta ar dažādu daudzumu tērauda lūžņu un sakausējumu, lai ražotu dažādu kategoriju tēraudu. Elektriskās loka krāsnī pārstrādātie tērauda lūžņi tiek izkausēti tieši jaunā tēraudā. Apmēram 12% tērauda ir izgatavoti no otrreizēji pārstrādātiem materiāliem.

Kausēšanas tehnoloģija

Kausēšana ir process, kurā metālu iegūst vai nu elementa formā,vai nu kā vienkāršu savienojumu no rūdas, karsējot virs kušanas temperatūras, parasti oksidētāju, piemēram, gaisa vai reducētāju, piemēram, koksa, klātbūtnē.

Tērauda ražošanas tehnoloģijā metāls, kas tiek savienots ar skābekli, piemēram, dzelzs oksīds, tiek uzkarsēts līdz augstai temperatūrai, un oksīds veidojas kopā ar degvielā esošo oglekli, kas izdalās kā oglekļa monoksīds vai ogleklis. dioksīds. Citus piemaisījumus, ko kopā sauc par vēnām, noņem, pievienojot plūsmu, ar kuru tie savienojas, veidojot izdedžus.

Mūsdienu tērauda ražošanā tiek izmantota reverberācijas krāsns. Koncentrētā rūda un straume (parasti kaļķakmens) tiek ielādēta augšpusē, bet izkausētais matējums (vara, dzelzs, sēra un izdedžu savienojums) tiek ievilkts no apakšas. Lai noņemtu dzelzi no matētās virsmas, ir nepieciešama otrā termiskā apstrāde konvertora krāsnī.

Skābekļa konvektora metode

BOF process ir pasaulē vadošais tērauda ražošanas process. Konvertora tērauda ražošana pasaulē 2003.gadā sastādīja 964,8 miljonus tonnu jeb 63,3% no kopējās produkcijas. Pārveidotāju ražošana ir vides piesārņojuma avots. Galvenās problēmas šajā jomā ir emisiju, izplūdes un atkritumu samazināšana. To būtība ir sekundāro enerģijas un materiālo resursu izmantošanā.

Pūšanas laikā oksidācijas reakcijās rodas eksotermisks siltums.

Galvenais tērauda ražošanas process, izmantojot mūsu pašukrājumi:

- Izkausētu dzelzi (dažreiz sauktu par karsto metālu) no domnas ielej lielā ugunsizturīgi izklātā traukā, ko sauc par kausu.

- Kausā esošais metāls tiek tieši nosūtīts uz galveno tērauda ražošanas vai pirmapstrādes posmu.

- Augstas tīrības pakāpes skābeklis ar spiedienu 700-1000 kilopaskālu tiek injicēts virsskaņas ātrumā uz dzelzs vannas virsmas caur ar ūdeni atdzesētu lanceti, kas ir iekārta traukā un tiek turēta dažas pēdas virs vannas.

Priekšapstrādes lēmums ir atkarīgs no karstā metāla kvalitātes un vēlamās galīgās tērauda kvalitātes. Joprojām tiek izmantoti paši pirmie noņemamie dibena pārveidotāji, kurus var atvienot un salabot. Pūtīšanai izmantotie šķēpi ir mainīti. Lai novērstu lances iesprūšanu pūšanas laikā, tika izmantotas rievotas apkakles ar garu konusveida vara galu. Uzgaļa gali pēc sadegšanas sadedzina CO, kas veidojas, iepūšot CO2 un nodrošina papildu siltumu. Izdedžu noņemšanai tiek izmantotas šautriņas, ugunsizturīgās bumbas un izdedžu detektori.

Skābekļa konvektora metode: priekšrocības un trūkumi

Neprasa gāzes attīrīšanas iekārtu izmaksas, jo putekļu veidošanās, t.i., dzelzs iztvaikošana, tiek samazināta 3 reizes. Dzelzs iznākuma samazināšanās dēļ tiek novērots šķidrā tērauda iznākuma pieaugums par 1,5 - 2,5%. Priekšrocība ir tāda, ka pūšanas intensitāte šajā metodē palielinās, kas dodiespēja palielināt pārveidotāja veiktspēju par 18%. Tērauda kvalitāte ir augstāka, jo temperatūra attīrīšanas zonā ir zemāka, kā rezultātā veidojas mazāk slāpekļa.

Šīs tērauda kausēšanas metodes nepilnības izraisīja patēriņa pieprasījuma samazināšanos, jo skābekļa patēriņa līmenis palielinās par 7% lielā degvielas sadegšanas patēriņa dēļ. Pārstrādātajā metālā ir palielināts ūdeņraža saturs, tāpēc pēc procesa beigām ir nepieciešams zināms laiks, lai veiktu attīrīšanu ar skābekli. No visām metodēm skābekļa pārveidotājam ir visaugstākā izdedžu veidošanās, iemesls ir nespēja uzraudzīt oksidācijas procesu iekārtas iekšienē.

Atvērtā pavarda metode

Martens process 20. gadsimta lielāko daļu bija visa pasaulē ražotā tērauda apstrādes galvenā daļa. Viljams Sīmens 1860. gados meklēja veidu, kā paaugstināt temperatūru metalurģiskajā krāsnī, atdzīvinot veco priekšlikumu izmantot krāsns radīto siltuma pārpalikumu. Viņš uzkarsēja ķieģeli līdz augstai temperatūrai, pēc tam izmantoja to pašu ceļu, lai krāsnī ievadītu gaisu. Iepriekš uzkarsētais gaiss ievērojami paaugstināja liesmas temperatūru.

Par degvielu izmanto dabasgāzi vai atomizētās smagās eļļas; gaiss un degviela tiek uzkarsēti pirms sadegšanas. Krāsns ir piepildīta ar šķidru čuguna un tērauda lūžņiem, kā arī dzelzsrūdu, kaļķakmeni, dolomītu un kušņiem.

Pati plīts ir izgatavota noļoti ugunsizturīgiem materiāliem, piemēram, magnezīta pavardu ķieģeļiem. Atvērtā kamīna krāsnis sver līdz 600 tonnām un parasti tiek uzstādītas grupās, lai varētu efektīvi izmantot masīvo palīgiekārtu, kas nepieciešamas krāšņu uzlādēšanai un šķidrā tērauda apstrādei.

Lai gan lielākajā daļā rūpnieciski attīstīto valstu atvērtā kamīna process ir gandrīz pilnībā aizstāts ar pamata skābekļa procesu un elektrisko loka krāsni, tas veido aptuveni 1/6 no visa pasaulē saražotā tērauda.

Šīs metodes priekšrocības un trūkumi

Priekšrocības ietver leģētā tērauda lietošanas vienkāršību un ražošanas vieglumu ar dažādām piedevām, kas piešķir materiālam dažādas specializētas īpašības. Nepieciešamās piedevas un sakausējumi tiek pievienoti tieši pirms kausēšanas beigām.

Trūkumi ietver samazinātu efektivitāti salīdzinājumā ar skābekļa pārveidotāja metodi. Arī tērauda kvalitāte ir zemāka salīdzinājumā ar citām metālu kausēšanas metodēm.

Elektriskā tērauda ražošanas metode

Mūsdienīga tērauda kausēšanas metode, izmantojot mūsu pašu rezerves, ir krāsns, kas uzsilda lādētu materiālu ar elektrisko loku. Rūpnieciskās loka krāsnis ir dažāda izmēra, sākot no mazām vienībām ar aptuveni vienas tonnas ietilpību (ko izmanto lietuvēs dzelzs izstrādājumu ražošanai) līdz 400 tonnu vienībām, ko izmanto sekundārajā metalurģijā.

Loka krāsnis,ko izmanto pētniecības laboratorijās, var būt tikai daži desmiti gramu. Rūpnieciskās elektriskās loka krāsns temperatūra var sasniegt līdz 1800 °C (3272 °F), savukārt laboratorijas iekārtu temperatūra var pārsniegt 3000 °C (5432 °F).

Loka krāsnis atšķiras no indukcijas krāsnīm ar to, ka lādēšanas materiāls ir tieši pakļauts elektriskā loka iedarbībai, un strāva spailēs iet caur uzlādēto materiālu. Elektrisko loka krāsni izmanto tērauda ražošanai, tā sastāv no ugunsizturīgas oderes, parasti ar ūdeni dzesēta, liela izmēra, pārklāta ar nolaižamu jumtu.

Cepeškrāsns galvenokārt ir sadalīta trīs daļās:

- Apvalks, kas sastāv no sānu sienām un apakšējās tērauda bļodas.

- Pavars sastāv no ugunsizturīga materiāla, kas izvelk apakšējo bļodu.

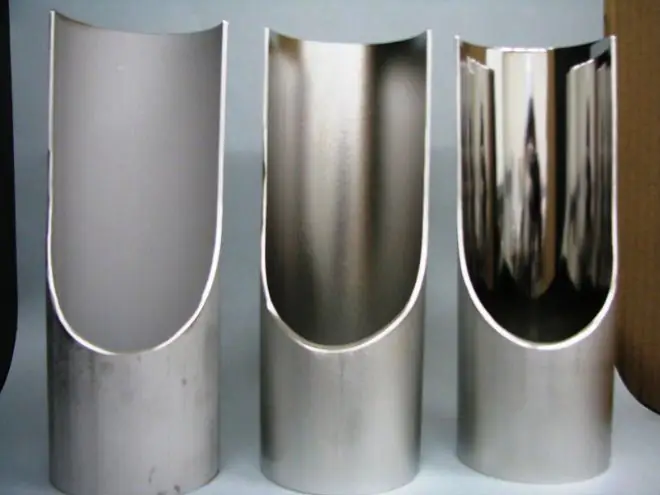

- Ugunsizturīgo oderējumu vai ar ūdeni dzesējamo jumtu var izgatavot kā lodveida sekciju vai nošķeltu konusu (konisku sekciju).

Metodes priekšrocības un trūkumi

Šī metode ieņem vadošo pozīciju tērauda ražošanas jomā. Tērauda kausēšanas metodi izmanto, lai izveidotu augstas kvalitātes metālu, kurā vai nu pilnībā nav, vai ir neliels daudzums nevēlamu piemaisījumu, piemēram, sēra, fosfora un skābekļa.

Metodes galvenā priekšrocība ir elektrības izmantošana apkurei, tāpēc jūs varat viegli kontrolēt kušanas temperatūru un sasniegt neticamu metāla sildīšanas ātrumu. Automatizēts darbs kļūspatīkams papildinājums lieliskajai iespējai kvalitatīvi apstrādāt dažādus metāllūžņus.

Trūkumi ietver lielu enerģijas patēriņu.

Ieteicams:

Nerūsējošā tērauda apstrāde: populāras metodes, metodes un ieteikumi

Mūsdienās cilvēki izmanto daudzus materiālus. Viens no visizplatītākajiem ir nerūsējošais tērauds. Materiālam ir raksturīga augsta veiktspēja, un tāpēc tas ir kļuvis tik populārs. Turklāt nerūsējošā tērauda apstrāde palīdz arī saglabāt metāla formu

Spirtu iegūšana: metodes un izejvielas

Spirtu iegūšana ir diezgan sarežģīts tehnoloģisks process. Ir bioķīmiskās un ķīmiskās metodes spirtu iegūšanai. Metilspirta iegūšana tiek veikta, izmantojot dažādas tehnoloģijas

Lodēšana vara, alumīnija, misiņa, tērauda, nerūsējošā tērauda lodēšanai. Lodēšanas sastāvs lodēšanai. Lodmetālu veidi lodēšanai

Kad nepieciešams droši savienot kopā dažādus cietos savienojumus, visbiežāk tam tiek izvēlēta lodēšana. Šis process ir plaši izplatīts daudzās nozarēs. Mums ir jālodē un mājas amatnieki

Poliuretāna putu ražošana: tehnoloģija, izejvielas, iekārtas

Montācijas putas no parastajiem logu aiļu blīvēšanas līdzekļiem jau sen ir pārgājušas pilnvērtīga būvmateriāla statusā, ko plaši izmanto visdažādākajos darbos. Šī produkta pielietojuma daudzveidība nosaka arī nepieciešamību pēc diferencētas pieejas tā ražošanas tehnoloģijām. Taču atšķirības poliuretāna putu ražošanas metodēs ir vairāk kosmētiska rakstura, neietekmējot tehnoloģiskos pamatprocesus

Tērauda 65x13 raksturojums: īpašības, cietība. Atsauksmes par nažiem no tērauda 65x13

Mūsdienu metalurģijā tiek izmantots milzīgs skaits tēraudu. To īpašības, kā arī nomenklatūras daudzveidība ir patiesi milzīgas