2026 Autors: Howard Calhoun | [email protected]. Pēdējoreiz modificēts: 2025-06-01 07:14:38

Vara attīrīšana ir metāla attīrīšanas process, izmantojot elektrolīzi. Elektrolīzes tīrīšana ir vienkāršākais veids, kā sasniegt 99,999% vara tīrību. Elektrolīze uzlabo vara kā elektriskā vadītāja kvalitāti. Elektriskās iekārtas bieži satur elektrolītisko varu.

Kas tas ir?

Vara attīrīšanā vai elektrolīzē izmanto anodu, kas satur netīru varu. Tas rodas no rūdas koncentrācijas. Katods sastāv no tīra metāla (titāna vai nerūsējošā tērauda). Elektrolīta šķīdums sastāv no sulfāta. Tāpēc var apgalvot, ka vara attīrīšana un elektrolīze ir viens un tas pats. Elektriskās strāvas ietekmē vara joni no anodiem nonāk šķīdumā un nogulsnējas uz katoda. Šajā gadījumā piemaisījumi vai nu atstāj, vai veido nogulsnes, vai paliek šķīdumā. Katods kļūst lielāks par tīru varu, un anods saraujas.

Elektrolītiskās šūnas izmanto ārēju līdzstrāvas avotu, lai reaģētu uz reakcijām, kas citādi nebūtu spontānas. Elektrolītiskās reakcijasizmanto plākšņu metālu tīrīšanai uz daudzu veidu pamatnēm.

Elektrolītiskā procesa izmantošana metāla attīrīšanai (vara attīrīšana, metāla elektrolīze):

- Tā kā piemaisījumi var ievērojami samazināt vara vadu vadītspēju, ir nepieciešams notīrīt piesārņoto varu. Viena no tīrīšanas metodēm ir elektrolīze.

- Kad netīra vara metāla sloksni izmanto kā anodu vara sulfāta ūdens preparāta elektrolīzē, varš tiek oksidēts. Tā oksidēšanās notiek vieglāk nekā ūdens oksidēšanās. Tāpēc metāliskais varš izšķīst šķīdumā vara jonu veidā, atstājot aiz sevis daudzus piemaisījumus (mazāk aktīvos metālus).

- Vara joni, kas veidojas pie anoda, migrē uz katodu, kur tie ir vieglāk reducējami nekā ūdens un metāla "plāksnes" pie katoda.

Ir nepieciešams novadīt pietiekamu strāvu starp elektrodiem, pretējā gadījumā notiks ne-spontāna reakcija. Rūpīgi regulējot elektrisko potenciālu, metāla piemaisījumi, kas ir pietiekami aktīvi, lai oksidētu varu pie anoda, vielas netiek reducētas pie katoda, un metāls tiek selektīvi nogulsnēts.

Svarīgi! Ne visi metāli tiek reducēti vai oksidēti vieglāk nekā ūdens. Ja tā, tad vispirms notiks elektroķīmiskā reakcija, kurai nepieciešams zemākais potenciāls. Piemēram, ja mēs izmantotu elektrodus, gan anodu, gan katodu, metāla potenciāls tiktu oksidēts pie anoda, bet tad ūdens pie katoda samazinātos un alumīnija joni paliktu šķīdumā.

Lai izveidotu elektrolīzi, jums jāizmantošāda vara attīrīšanas metode:

- Ielejiet vara sulfāta šķīdumu glāzē.

- Ievietojiet divus grafīta stieņus vara sulfāta šķīdumā.

- Pievienojiet vienu elektrodu negatīvajai līdzstrāvas jaudas spailei, bet otru - pie pozitīvās spailes.

- Pilnībā piepildiet divas mazas mēģenes ar vara sulfāta šķīdumu un uzlieciet aizbāzni uz katra elektroda.

- Ieslēdziet strāvas padevi un pārbaudiet, kas notiek pie katra elektroda.

- Pārbaudiet jebkuru gāzi, kas rodas ar degošu riepu.

- Pierakstiet savus novērojumus un pārbaužu rezultātus.

Rezultātiem vajadzētu izskatīties šādi:

- Šķīdumā parādās brūnas vai rozā cietas daļiņas.

- Ir burbuļi.

- Burbuļiem jābūt bezkrāsainiem.

- Viela gāzveida formā.

Visi rezultāti tiek reģistrēti, pēc tam gāzi nodzēš riepa. Ir arī cits veids, kā attīrīt metālu no piemaisījumiem un trešo pušu netīrumiem - tā ir vara attīrīšana ar uguni. Kā tas notiek, pastāstīsim vēlāk, bet tagad iepazīstināsim ar citām metāla attīrīšanas iespējām.

Vara attīrīšanas metodes - kā citādi var notikt vajadzīgo metālu ķīmiskā atdalīšana?

Tā kā elektrolīze ir sulfātu un strāvas iedarbība, kāda ir elektrolītiskā metode tīru produktu iegūšanai? Pilnīgi dažādas lietas, lai gan skanīgos nosaukumos līdzīgi. Tomēr vara elektriskā attīrīšana ir balstīta uz skābju izmantošanu. Mēs varam teikt, ka tā ir metāla oksidēšanās, bet ne gluži.

Elektrovadu izgatavošanai svarīga ir tīra ražošana, jo vara elektrisko vadītspēju samazina piemaisījumi. Šie piemaisījumi ietver tādus dārgmetālus kā:

- sudrabs,

- zelts;

- platīns.

Kad tās tiek noņemtas ar elektrolīzi un tādā pašā veidā atjaunotas, elektrība tiek tērēta tik daudz, cik pietiktu, lai nodrošinātu elektrību desmitiem māju. Attīrītais komponents ietaupa enerģiju, nodrošinot enerģiju vēl vairāk māju īsākā laikā.

Elektrolītiskajā rafinēšanā no anoda vara sulfāta - CuSO4 un sērskābes H2 elektrolītiskā vannā tiek izgatavots netīrs sastāvs. SO 4. Katods ir ļoti tīra vara loksne. Strāvai laižot cauri šķīdumam, pozitīvie vara joni Cu2+ tiek piesaistīti katodam, kur tie uzņem elektronus un tiek nogulsnēti līdzīgi. neitrālos atomus, tādējādi radot arvien vairāk tīra metāla pie katoda. Tikmēr atomi anodā ziedo elektronus un izšķīst elektrolīta šķīdumā kā joni. Bet anodā esošie piemaisījumi neizšķīst, jo sudraba, zelta un platīna atomi neoksidējas (nekļūst par pozitīviem joniem) tik viegli kā varš. Tādējādi sudrabs, zelts un platīns vienkārši nokrīt no anoda uz tvertnes apakšu, kur tos var notīrīt.

Bet, ja tiek izmantotas tvertnes, tiek izmantota arī vara elektrolītiskā attīrīšana:

- Elektrolītiskās attīrīšanas tvertnes iratsevišķs cehs rūpnieciskajā ražošanā. Anoda plāksnes ir piekārtas ar "rokturiem" tvertnē elektrolītiskā vara tīrīšanai. Tīra vara katoda loksnes, kas piekārtas uz cietiem stieņiem, tiek ievietotas tajā pašā tvertnē, viena loksne starp katru anodu. Kad elektriskā strāva tiek novadīta no anodiem caur elektrolītu uz katodiem, varš no anodiem pārvietojas šķīdumā un tiek nogulsnēts uz startera loksnes. Piemaisījumi no anodiem nosēžas tvertnes apakšā.

- Iesmidzināšanas mašīna ar vara anodiem (plāksnēm). Veidnēs tas vienmērīgi pārvērtīsies par anoda plāksnēm. Pēc pirmapstrādes tiek noņemta alva, svins, dzelzs un alumīnijs. Pēc tam vara materiālu sāk iepildīt krāsnī, kam seko kausēšanas process.

- Kad piemaisījumi tiek noņemti, seko izdedžu noņemšanas un reducēšanas fāze ar dabasgāzi. Samazināšanas mērķis ir atbrīvot brīvo skābekli. Pēc reģenerācijas process beidzas ar liešanu, kur galaprodukts tiek atliets kā vara anodi. To pašu iekārtu var izmantot šo anodu liešanai detaļu pārstrādes laikā vai metāllūžņu anodu pārstrādei elektrolīzes vara kausēšanas iekārtās.

- Notīriet katoda loksnes. Modificējošie anodi, kas iegūti no rafinēšanas krāsns, elektrolīzes procesā tiek pārveidoti par elektrolītisko varu ar tīrību 99,99%. Elektrolīzes laikā vara joni atstāj netīru vara anodu un, tā kā tie ir pozitīvi, migrē uz katodu.

Ik pa laikam no katoda tiek noskrāpēts tīrs metāls. vara anoda piemaisījumi, piemēram, zelts,sudrabs, platīns un alva tiek savākti elektrolīta šķīduma apakšā un izgulsnējas kā anoda gļotas. Šo procesu sauc par vara elektrolītisko ražošanu un attīrīšanu.

Fosilijas iegūšana - kādi veidi pastāv un vai tie visi ir nepieciešami praksē?

Nedaudz savādāks metāla tīrīšanas veids. Ir arī vara uguns un elektrolītiskā attīrīšana, kad viens process uzreiz seko citam. Svarīgs "atdalīšanas" posms kļūst par koncentrēšanos vai koncentrēšanos. Kad koncentrācija ir pabeigta, nākamais solis gatavā produkta izveidē ir vara attīrīšana ar degšanu.

Parasti tas notiek netālu no raktuvēm, pārstrādes rūpnīcā vai kausēšanas rūpnīcā. Ar vara rafinēšanu nevēlamais materiāls tiek pakāpeniski noņemts un varš tiek koncentrēts līdz 99,99% A pakāpes tīrības pakāpei. Attīrīšanas procesa detaļas ir atkarīgas no minerālu veida, ar kuriem metāls ir saistīts. Ar sulfīdiem bagātā vara rūda tiek apstrādāta pirometalurģiski.

Rafinēšana un pirometalurģija:

- Pirometalurģijā vara koncentrātu pirms karsēšanas krāsnī žāvē. Karsēšanas procesā notiekošās ķīmiskās reakcijas izraisa koncentrāta sadalīšanos divos materiāla slāņos: matētais slānis un izdedžu slānis. Matētais slānis apakšā satur varu, savukārt izdedžu slānis augšpusē satur piemaisījumus.

- Izdedži tiek izmesti, matētais slānis tiek atjaunots un pārvietots cilindriskā traukā, ko sauc par devēju. Pārveidotājam tiek pievienotas dažādas ķīmiskas vielas, kas reaģē ar varu. Tas noved pie pārveidota vara veidošanās, ko sauc"pūslis". Kad tas ir nogulsnēts, to ekstrahē un pēc tam pakļauj citam procesam, ko sauc par ugunstīrīšanu.

- Ugunsdzēsības skruberī tiek izpūsts gaiss un dabasgāze, lai noņemtu atlikušo sēru un skābekli, izraisot rafinētā sastāva pārstrādi katodā. Metāls tiek izliets anodos un ievietots elektrolizatorā. Pēc uzlādes tīrs varš tiek savākts pie katoda un tiek noņemts kā 99% tīrs produkts.

Rafinēšana un hidrometalurģija:

- Hidrometalurģijā vara koncentrātu apstrādā, izmantojot vienu no vairākiem procesiem. Visretāk izplatītā metode ir karburēšana, kad metāls tiek nogulsnēts uz metāllūžņiem redoksreakcijā.

- Plašāk izmantotā attīrīšanas metode ir ekstrakcija ar šķīdinātāju un elektrolīze. Šī jaunā tehnoloģija kļuva plaši izplatīta 20. gs. 80. gados, un šobrīd aptuveni 20% no pasaules vara tiek ražoti šādā veidā.

- Šīdinātāja ekstrakcija sākas ar organisku šķīdinātāju, kas atdala metālu no piemaisījumiem un nevēlamiem materiāliem. Pēc tam pievieno sērskābi, lai atdalītu varu no organiskā šķīdinātāja, veidojot elektrolītisku šķīdumu.

- Šis šķīdums pēc tam tiek pakļauts elektrolīzes procesam, kas vienkārši ievieto varu katoda šķīdumā. Šo katodu var pārdot tādu, kāds tas ir, taču no tā var izgatavot arī stieņus vai avota loksnes citiem elektrolizatoriem.

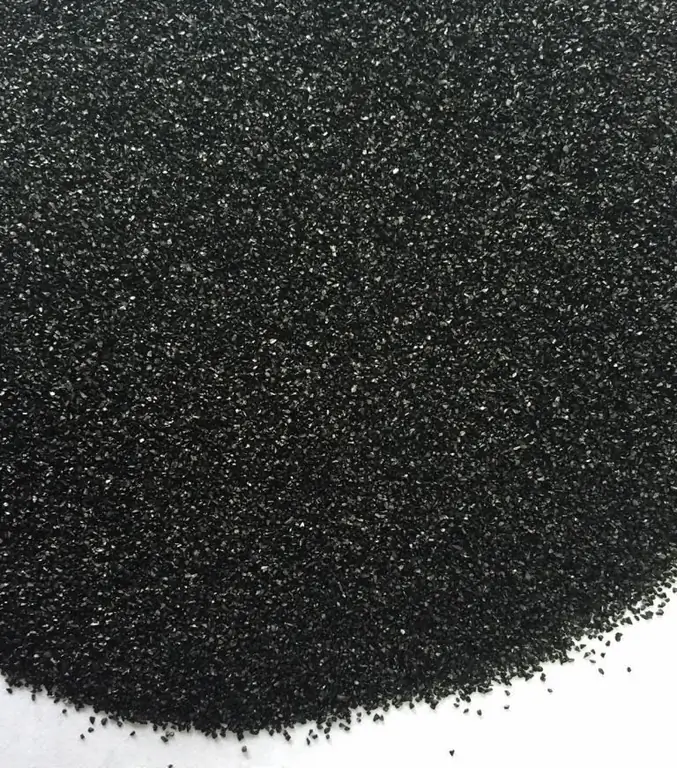

Ražošanas uzņēmumi var pārdot varu koncentrāta vai katoda veidā. KāKā minēts iepriekš, koncentrātu visbiežāk attīra citur, nevis raktuvju vietā. Koncentrātu ražotāji vara kausēšanas un pārstrādes rūpnīcām pārdod koncentrāta pulveri, kas satur 24 līdz 40% vara. Pārdošanas noteikumi ir unikāli katrai kausētavai, taču kopumā kausēšanas uzņēmums maksā kalnračiem aptuveni 96% no izmaksām par vara saturu koncentrātā, atskaitot apstrādes maksas un rafinēšanas izmaksas.

Kausēšanas uzņēmumi parasti iekasē nodevas, taču kalnraču vārdā viņi var arī pārdot rafinētu metālu. Tādējādi viss risks (un atlīdzība) no vara cenu svārstībām gulstas uz tālākpārdevēju pleciem.

Uguns rafinēšana - cik tas ir bīstami?

Karstākā uguns attīrīšana var būt bīstama, taču apstrādes metodi pašlaik izmanto lielākā daļa rūpniecības uzņēmumu. Atsevišķi ir vērts aprakstīt blistera vara attīrīšanas tehnoloģiju.

Blistera varš jau ir gandrīz tīrs (vairāk nekā 99% vara). Bet mūsdienu tirgum tas nav īpaši "tīrs". Metālu tālāk attīra, izmantojot elektrolīzi. Rūpnieciskajā ražošanā tiek izmantota metode, ko sauc par tulznu vara uguns attīrīšanu. Tintes varš tiek izliets lielās plātnēs, ko izmanto kā anodus elektrolizatorā. Pēc elektrolītiskās attīrīšanas tiek iegūts augstas kvalitātes, augstas tīrības pakāpes metāls, kas nepieciešams nozarei.

Rūpniecībā tas tiek darīts masveidā. Pat labākā ķīmiskā metode nevar noņemt visus piemaisījumus no vara, taču elektrolītiskā attīrīšana var iegūt 99,99% tīra vara.

- Anoda blisteri ir iegremdēti elektrolītā, kas satur vara sulfātu un sērskābi.

- Starp tiem ir tīri katodi, un šķīdumam iet strāva, kas lielāka par 200 A.

Šādos apstākļos vara atomi izšķīst no netīrā anoda, veidojot vara jonus. Tie migrē uz katodiem, kur nogulsnējas atpakaļ kā tīri vara atomi.

- Pie anoda: Cu(s) → Cu2 + (aq) + 2e-.

- Pie katoda: Cu2 + (aq) + 2e- → Cu(s).

Kad slēdzis aizveras, vara joni pie anoda sāks virzīties caur šķīdumu katoda virzienā. Vara atomi jau ir atdevuši divus elektronus, lai kļūtu par joniem, un to elektroni var brīvi pārvietoties pa vadiem. Aizverot slēdzi, elektroni tiek virzīti pulksteņrādītāja virzienā, un daži vara joni nogulsnējas šķīdumā.

Plāksne atgrūž jonus no anoda uz katodu. Tajā pašā laikā tas spiež brīvos elektronus ap vadiem (šie elektroni jau ir sadalīti pa vadiem). Katodā esošie elektroni rekombinējas ar vara joniem no šķīduma, veidojot jaunu vara atomu slāni. Pakāpeniski anods tiek iznīcināts, un katods aug. Nešķīstošie piemaisījumi anodā nokrīt apakšā, lai izgulsnētu. Šis vērtīgais bioprodukts tiek noņemts.

Zelts, sudrabs, platīns un alva nešķīst šajā elektrolītā un tāpēc nenogulsnējas uz katoda. Tie veido vērtīgas "dūņas", kas uzkrājas zem anodiem.

Šīstošie dzelzs un niķeļa piemaisījumi ir izšķīdināti elektrolītā, kas pastāvīgi jātīra, lai novērstu pārmērīgu nogulsnēšanos uz katodiem, kas samazinās vara tīrību. Nesen nerūsējošā tērauda katodi ir aizstāti ar vara katodiem. Notiek tādas pašas ķīmiskās reakcijas. Periodiski katodi tiek noņemti un tīrs varš tiek attīrīts. Vara elektrolītiskā ražošana un attīrīšana šādos apstākļos ir diezgan izplatīta krāsaino metālu apstrādes rūpnīcās.

Metālu attīrīšanas elektroķīmiskā versija

Ugunstīrīšanu var saukt par ķīmisko, jo šajā procesā notiek ķīmiska reakcija ar citām vielām un piemaisījumiem. Iepriekš minētais bija oksidatīvās reakcijas piemērs. Visi tīra vara ieguves veidi un metodes ir līdzīgi, tāpat kā vara elektroķīmiskā attīrīšana, kur tiek izmantota identiska taktika, bet citā secībā.

Ķīmiskais palīgelements kļūst par pašu blakusproduktu:

- Kaustiskā soda

- Hlors.

- Ūdeņradis.

Šis ir lētākais veids, kā iegūt dārgas izejvielas, netērējot naudu alternatīvai komponentu ieguves sistēmai. Turklāt tiek iegūti vērtīgi metāli, kuru sastāvs ir cēls un vērtīgs elektroierīču rūpnieciskajā izgudrojumā.

Vara krāsns - metāla gatavošanas nozare

Apdedzinātā vara rafinēšanas krāsns ir īpaši izstrādāta un spēj pārstrādāt vara lūžņus šķidrā metālā ar kontrolētiem piemaisījumiem. Tas ir paredzēts lūžņu pirometalurģiskai apstrādeiekonomiska un videi draudzīga tehnoloģija. Galvenā kausēta vara ražošanai piedāvātā tehnoloģija ir piemērota vara stieņu, lentu, sagatavju vai citu vara izstrādājumu ražošanai, izmantojot lūžņus kā izejvielu (Cu> 92%).

Sadedzināšanas un tīrīšanas sistēmu jauda tika aprēķināta tīrīšanas ciklam (no uzlādes līdz reģenerācijai) 16-24 stundas atkarībā no lūžņu veida. Vara rafinēšanas krāsnīm ir īpašs dizains un funkcijas:

- Krāsns korpuss ir izgatavots no tērauda segmentiem un stingrām sekciju tipa konstrukcijām.

- Krāsns no iekšpuses ir izklāta ar ugunsizturīgu materiālu.

- Tā ir aprīkota ar hidraulisko staciju, kas darbojas sasveramās krāsns režīmā ar diviem ātrumiem: šļūdes ātrumu sasverot liešanai un lielu ātrumu kustības laikā, kas neprasa lielu precizitāti.

- Darbības tiek veiktas, izmantojot divus hidrauliskos cilindrus, kas uzstādīti krāsns apakšā. Elektrības padeves pārtraukumu laikā īpaša ierīce atgriež cepeškrāsni horizontālā stāvoklī.

- Materiāla iekraušanas lūka atrodas cepeškrāsns sānos. To aizver durvis, ko darbina hidrauliskais cilindrs.

- Krāsns ir aprīkota ar atdzesētām lāpstiņām vara oksidēšanas un reducēšanas darbībām.

Ir arī viens universāls deglis, kas patērē gan šķidro, gan gāzveida degvielu.

Oksidatīvā rafinēšana rūpniecībā

Vara oksidēšanas operācija tiek veikta pēc izejvielu kausēšanas pabeigšanas. Procesu veic, caur caurulēm kausējumā ievadot saspiestu gaisu. Iegūtie izdedži tiek manuāli noņemti no kausējuma virsmas, izmantojot īpašu grābekli, un izmesti traukā. Izdedžu sastāvā ir varš, piemaisījumi, svins, alva uc Reducēšanas process jāveic, lai no kausējuma izņemtu skābekli un reducētu vara oksīdus. Darbību veic, kausē iesmidzinot dabasgāzi.

No krāsns izplūdes gāzes tiek ievadītas gāzes attīrīšanas sistēmā, iziet cauri putekļu savācējam, kas uztver rupjos putekļus. Kolektors ir aprīkots ar ventilācijas cauruli avārijas gāzes noplūdes atmosfērā gadījumā. Ugunsdzēsības tīrīšanas krāsns darbojas nepārtraukti. Tehnoloģiskā procesa darba ciklā ietilpst:

- izejvielu iekraušana;

- oksidācija, sārņu veidošanās, reducēšana;

- attīrīta metāla ielāde.

Visu turpmāko procesu sauc par vara oksidatīvo attīrīšanu. To nevar atdalīt no kopējā attīrīšanas procesa, jo tā ir daļa no visas tīra metāla ražošanas metodes. Pēc nepieciešamo parametru likvidēšanas vara kausējums tiek izmantots nākamajam tehnoloģiskajam procesam.

Krāsaino metālu rafinēšana ar jodīdu

Vara(II) joni oksidē jodīda jonus par molekulāro jodu, un šajā procesā tie paši tiek reducēti par vara(I) jodīdu. Sākotnējais jauktais brūnais maisījums joda šķīdumā atdalījās gandrīz b altās vara (I) jodīda nogulsnēs. Izmantojiet šo reakciju, lai noteiktu vara (II) jonu koncentrāciju šķīdumā. Ja kolbai pievienojat norādīto šķīduma daudzumu,kas satur vara (II) jonus, un pēc tam pievieno pārāk daudz kālija jodīda šķīduma, iegūsit iepriekš aprakstīto reakciju.

2Cu2+ + 4I- → 2CuI (s) + I 2 (ūdens šķīdums)

Var atrast joda daudzumu, kas izdalās, titrējot ar nātrija tiosulfāta šķīdumu.

2S2O2-3 (risinājums) + I 2 (šķīdums) → S4O2-6 (ūdens šķīdums) + 2I- (ūdens šķīdums)

Kad no biretes izlaiž nātrija tiosulfāta šķīdumu, joda krāsa pazūd. Kad tas gandrīz viss ir pagājis, pievienojiet cieti. Visa vara jodīda attīrīšanas reakcija būs atgriezeniska ar jodu, lai izveidotu dziļi zilu cietes-joda kompleksu, kas ir daudz vieglāk saskatāms.

Piepildiet pēdējos dažus pilienus nātrija tiosulfāta šķīduma, līdz pazūd zilā krāsa. Ja izsekosit proporcijas, izmantojot abus vienādojumus, jūs atklāsiet, ka uz katriem 2 moliem vara (II) jonu, ar kuriem jums vajadzēja sākt, jums ir nepieciešami 2 moli nātrija tiosulfāta šķīduma. Ja zināt nātrija tiosulfāta šķīduma koncentrāciju, ir viegli aprēķināt vara (II) jonu koncentrāciju. Šī mēģinājuma rezultāts ir šķīdumā iegūt vienkāršu vara (I) savienojumu.

Fosfora apstrāde

Fosfora vara attīrīšana ir ar fosforu deoksidēts cietais varš, kas ir izturīgi vispārējas nozīmes sveķi. To deoksidē ar vara fosforu, kurā atlikušais fosfors tiek uzturēts zemā līmenī (0,005-0,013%), lai sasniegtu labu elektrovadītspēju. Tam ir laba siltumvadītspēja un lieliskas metināšanas un lodēšanas īpašības. Pēc šādas vara attīrīšanas oksīds, kas paliek cietajos vara sveķos, tiek noņemts ar fosforu, kas ir visbiežāk izmantotais deoksidants.

Tabulā parādīta dažāda veiktspēja no atkausēta (mīksta) līdz cietam vara stāvoklim.

| Stiepes izturība | 220-385 N/mm2 |

| Asaru spēks | 60-325 N/mm2 |

| Garums | 55-4 % |

| Cietība (HV) | 45-155 |

| Elektrovadītspēja | 90-98 % |

| Siltumvadītspēja | 350-365 W/cm |

Piedziņas rāmji savieno vadus ar elektriskajiem spailēm uz pusvadītāju virsmas un liela mēroga ķēdēm uz elektriskajām ierīcēm un iespiedshēmu platēm. Materiāls ir izvēlēts tā, lai tas atbilstu procesa prasībām un būtu uzticams uzstādīšanas un darbības laikā.

Vara sastāvs pēc elektrolīzes

Vara sastāvā pēc uguns attīrīšanas ir 99,2% metāla. Daudz mazāk tā paliek anodos. Kad piemaisījumi ir pilnībā noņemti, sastāvā paliek 130 g/l katoda bāzes. Vitriola ūdens šķīdums kļūst vājš, un vara katodu skābā sastāvdaļa sasniedz 140-180 g/l. Blistera varš satur 99,5% metāla, dzelzs ir 0,10%, cinks līdz 0,05%, un zelts un sudrabs ir tikai 1-200 g / t.

Ieteicams:

Notekūdeņu attīrīšana no naftas produktiem: metodes, metodes un efektivitāte

Šobrīd tehnoloģijas un līdzekļi, metodes un agregāti, pateicoties kuriem tiek veikta notekūdeņu attīrīšana no naftas produktiem, ir vieni no svarīgākajiem vides aizsardzības nodrošināšanas līdzekļiem. Mūsu valstī jau aptuveni piecus gadus pastāv normatīvi noteikti standarti uzņēmumu izvadīto šķidrumu attīrīšanai. Dokumentācija par šo jautājumu nosaka ūdens kvalitāti un apjomu, ko var ražot rūpnieciskās iekārtas

Bronza ir sakausējuma sastāvs. Bronzas ķīmiskais sastāvs

Daudzi cilvēki par bronzu zina tikai to, ka no tās tiek izlietas skulptūras un pieminekļi. Patiesībā šim metālam nepelnīti ir atņemta tautas uzmanība. Galu galā ne velti cilvēces vēsturē bija pat bronzas laikmets - vesels laikmets, kura laikā sakausējums ieņēma dominējošo stāvokli. Vara un alvas sakausējuma īpašības daudzās nozarēs ir vienkārši neaizstājamas. To izmanto instrumentu ražošanā, mašīnbūvē, baznīcu zvanu liešanā utt

Vara rūda: ieguve, attīrīšana, atradnes un interesanti fakti

Varš tiek diezgan plaši izmantots gandrīz jebkurā no esošajām nozarēm, tas izceļas starp dažādām rūdām, jo ir vispieprasītākais. vara rūda ir dabas resurss, kas iegūts no rūdas, ko sauc par bornītu un ko bieži izmanto rūpniecībā. Liels pieprasījums pēc šīs rūdas radās ne tikai lielā vara daudzuma dēļ sastāvā, bet arī labajām bornīta rezervēm zemē

Tērauds: sastāvs, īpašības, veidi un pielietojums. Sastāvs no nerūsējošā tērauda

Šodien tēraudu izmanto lielākajā daļā nozaru. Taču ne visi zina, ka tērauda sastāvs, īpašības, veidi un pielietojums ļoti atšķiras no šī izstrādājuma ražošanas procesa

Lodēšana vara, alumīnija, misiņa, tērauda, nerūsējošā tērauda lodēšanai. Lodēšanas sastāvs lodēšanai. Lodmetālu veidi lodēšanai

Kad nepieciešams droši savienot kopā dažādus cietos savienojumus, visbiežāk tam tiek izvēlēta lodēšana. Šis process ir plaši izplatīts daudzās nozarēs. Mums ir jālodē un mājas amatnieki